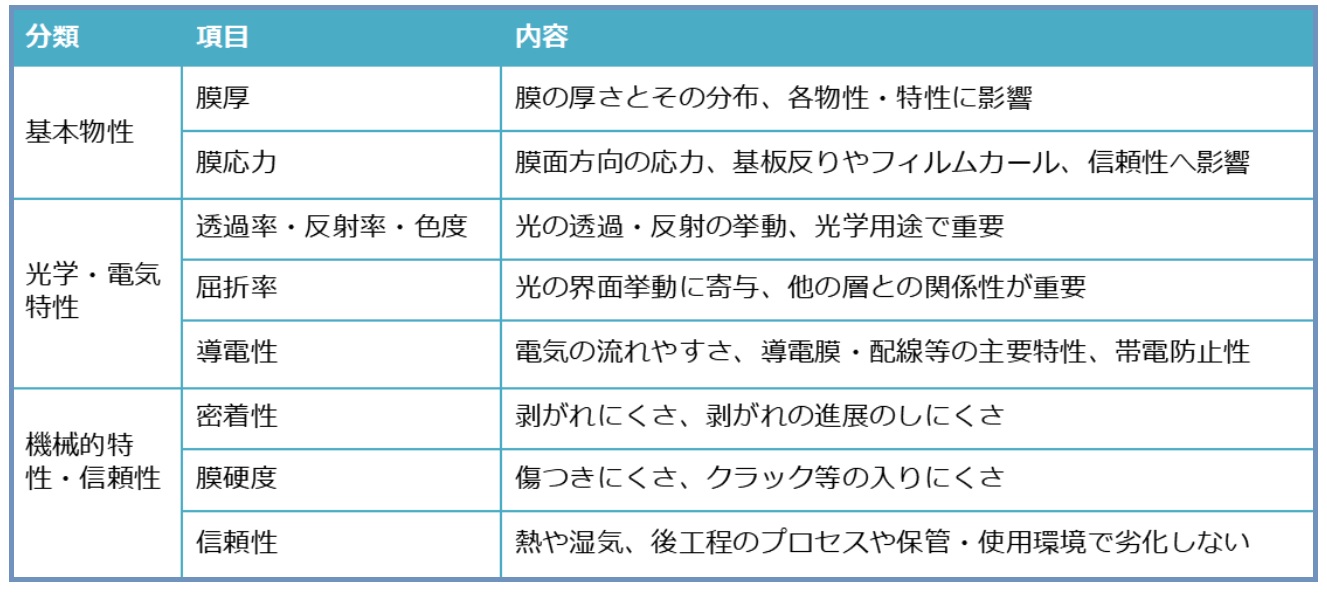

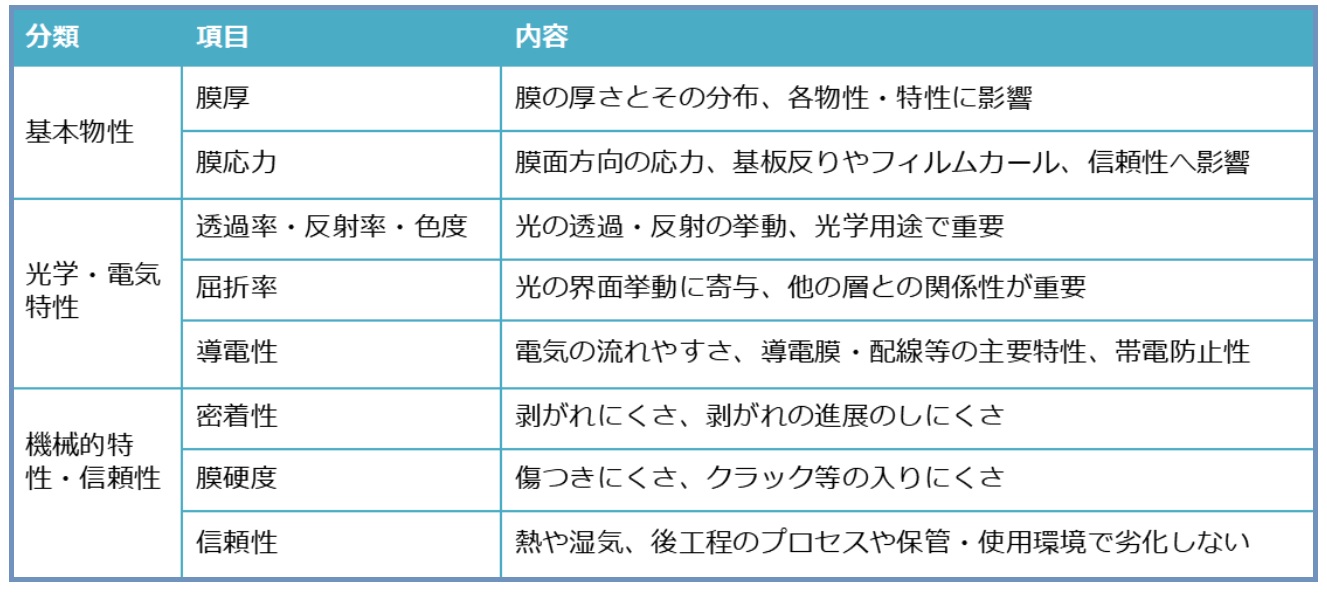

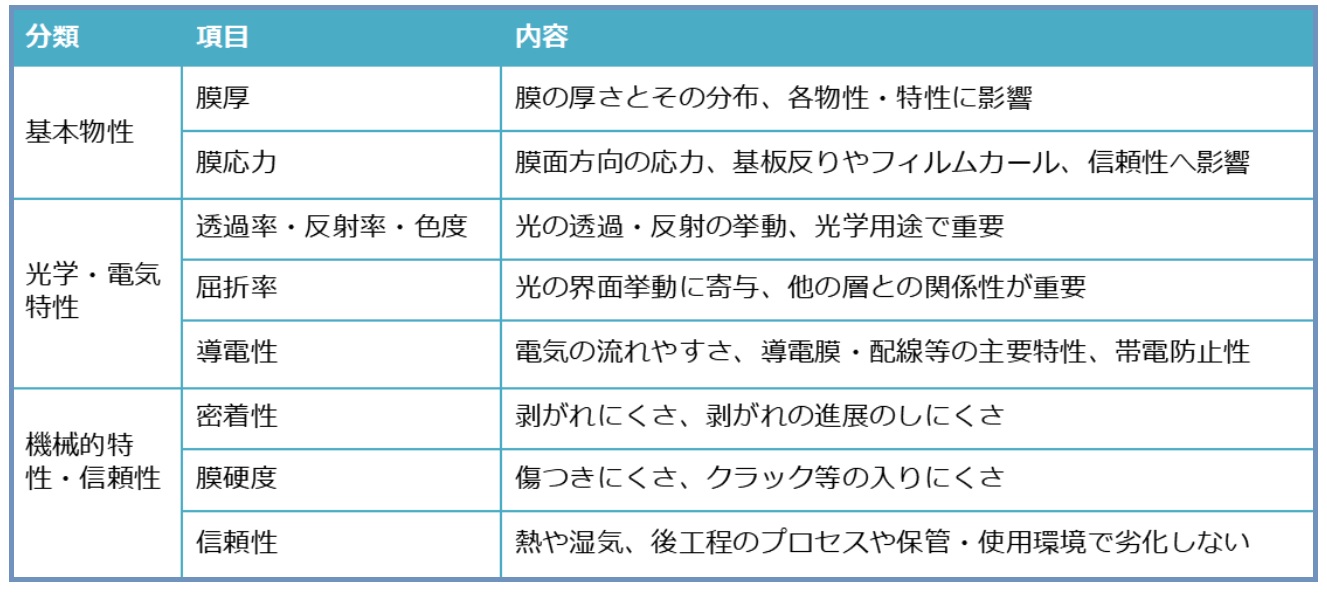

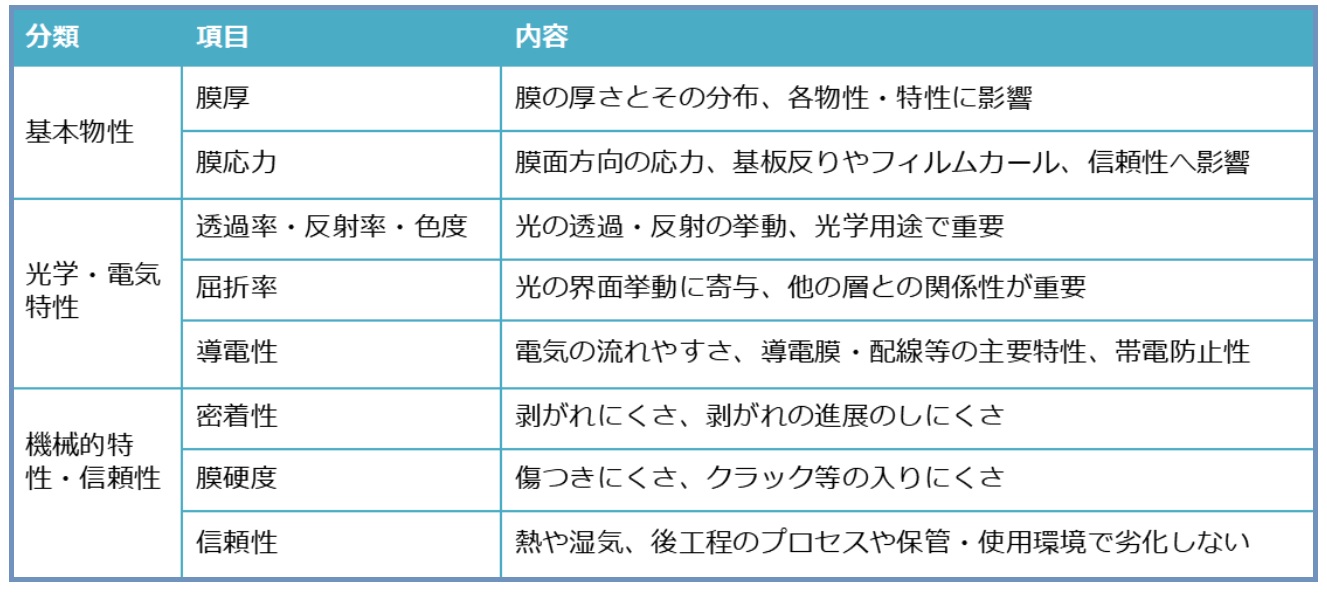

1. 薄膜、コーティング層の物性改善:膜に求められる物性とは

薄膜や、コーティングの技術では、図1のように膜の物性が重要な機能として求められます。光学デバイス用の膜であれば、高い透過率や、狙い通りのヘイズ(曇り度)など。屈折率を狙い通りにして、反射率をコントロールすることも求められます。

電子デバイス用の膜であれば、高い導電性であったり、あるいは逆に絶縁性を求められることも。金型や工具、しゅう動部品の表面処理であれば、潤滑性や、膜硬度、耐摩耗性などが求められます。

図1. 膜の物性

そのような物性を、わずかな膜厚の中で実現する。それによって、薄膜やコーティング膜というのは高い付加価値を生み出します。

2. 薄膜、コーティング層の物性改善:容易ではない薄膜技術

一方で、その薄い膜の中でさまざまな要求を実現することは、技術的には容易ではないとも言えます。 例えば、高い透明度と、導電性を求めれる、透明導電膜。透明度も、導電性も、要求スペックが存在します。それらを満たすことはもちろん、面内での均一性や、連続処理における均一性も必要となります。

また、膜の密着性や、耐久性、長期安定性なども当然必要となります。(これらを、信頼性とも呼びます)いくら性能のよい膜であっても、1ヶ月後に剥がれたり変質してしまうようでは使えません。

それでは、とことん高い性能と信頼性を満たせれば、それでよいのかというと、コストが高すぎても、採用されにくくなります。狙い通りの物性を、狙い通りのコストで、狙い通りの生産能力でつくることが必要です。さらに言えば、求められる事はそれだけではないことは、薄膜やコーティングの開発に携わった人なら、分かっているのではないでしょうか。

薄膜というのは、きわめて高付加価値な製品ですが、同時に、最終製品のキーとなる部品でもあります。高付加価値な最終製品は、市場の中で、新しく生み出され、厳しい競争にさらされています。その開発動向において、機能部品である薄膜やコーティングへの要求性能は、変化し続けます。

最高の膜ができた!と喜ぶのもつかの間。それを求める最終製品が、市場から消えてしまえば、売れなくなってしまいます。どんな製品にも有用な膜ができれば、それに越したことはないのですが、先に述べた通り、膜には様々な物性や機能の項目があり、求められる項目とそのスペックは用途によって、そのユーザーの目的によって、変わります。

その中で、競合に勝てるコストで要求を満たす。どんな目的にも使える最高の薄膜などというものはないという事になります。変化し続ける市場に対して、エンドユーザーが求めたくなる薄膜・コーティング製品を、タイムリーに供給する。それは、容易ならざる事といえます。

3. 薄膜、コーティング層の物性改善:薄膜は、きわめて総合的な技術

狙いの膜物性を実現する、ということの意味することは、実は、エンドユーザーが今求めたくなる膜製品を総合的に実現すること、とほとんど同じなのです。

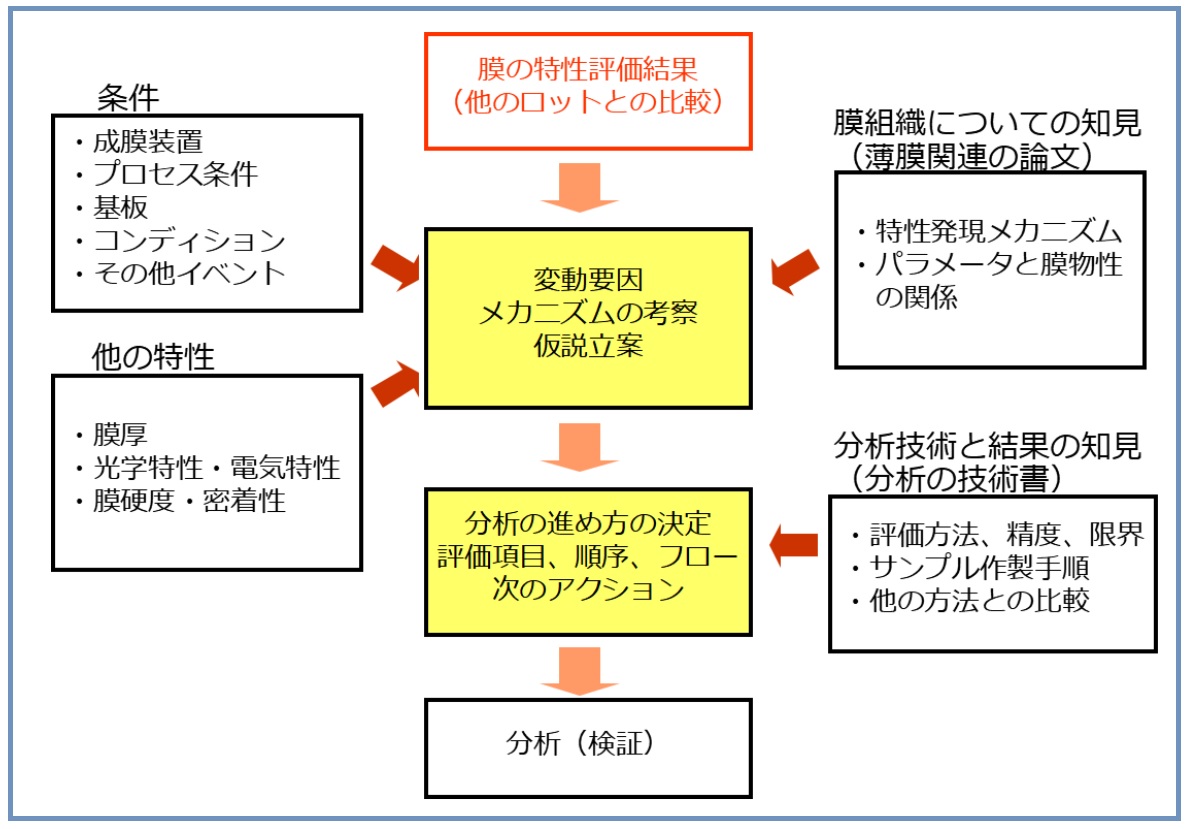

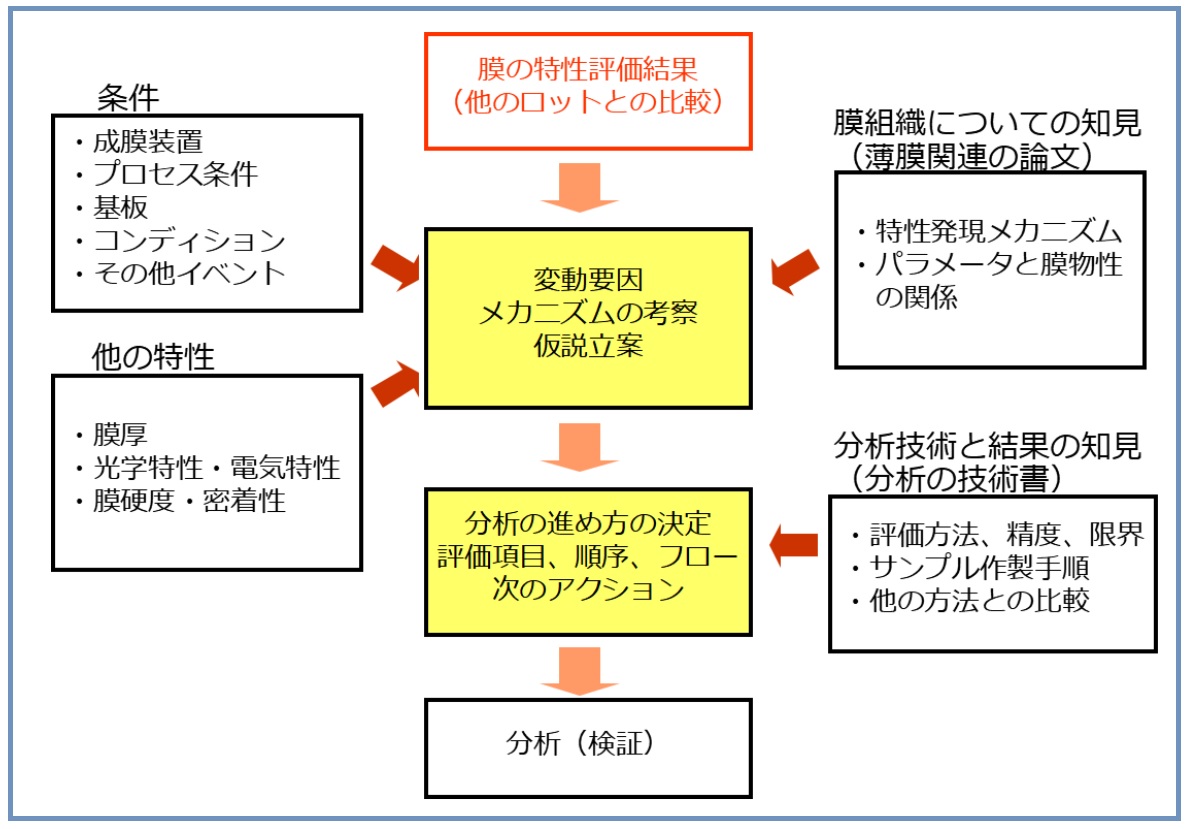

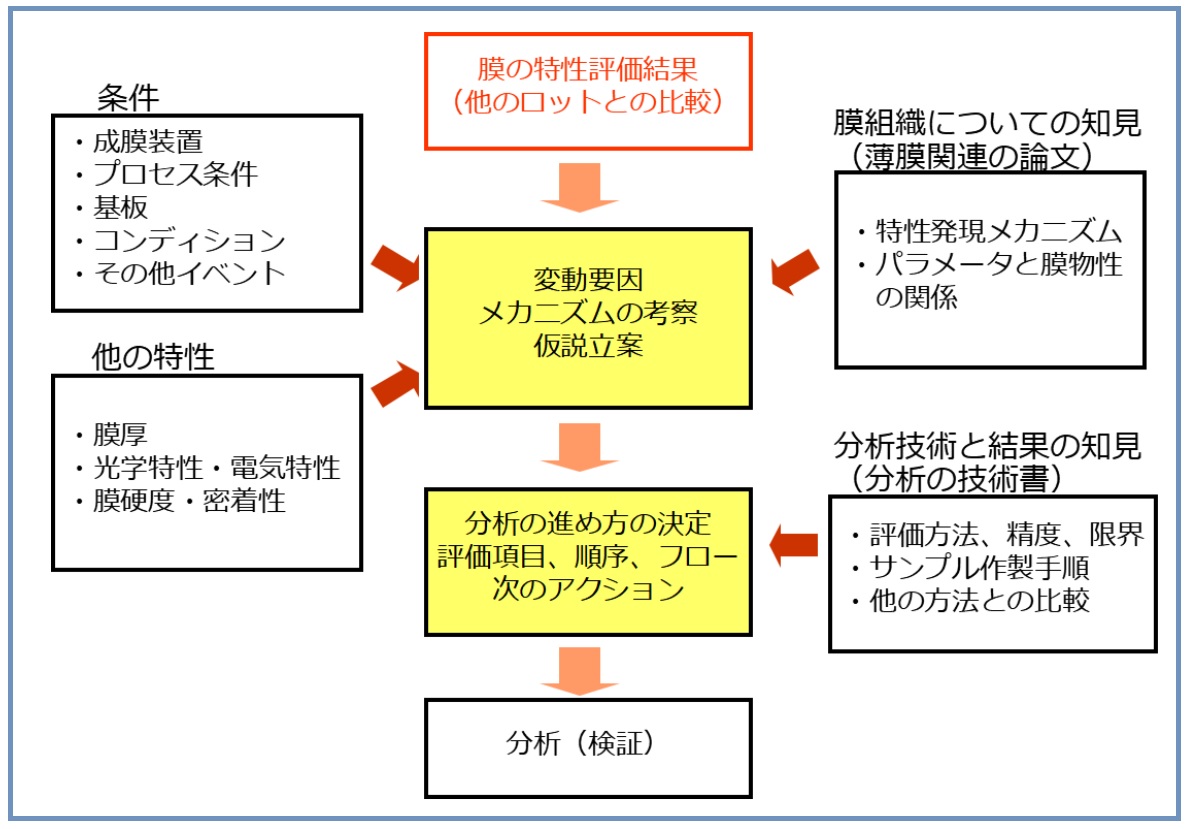

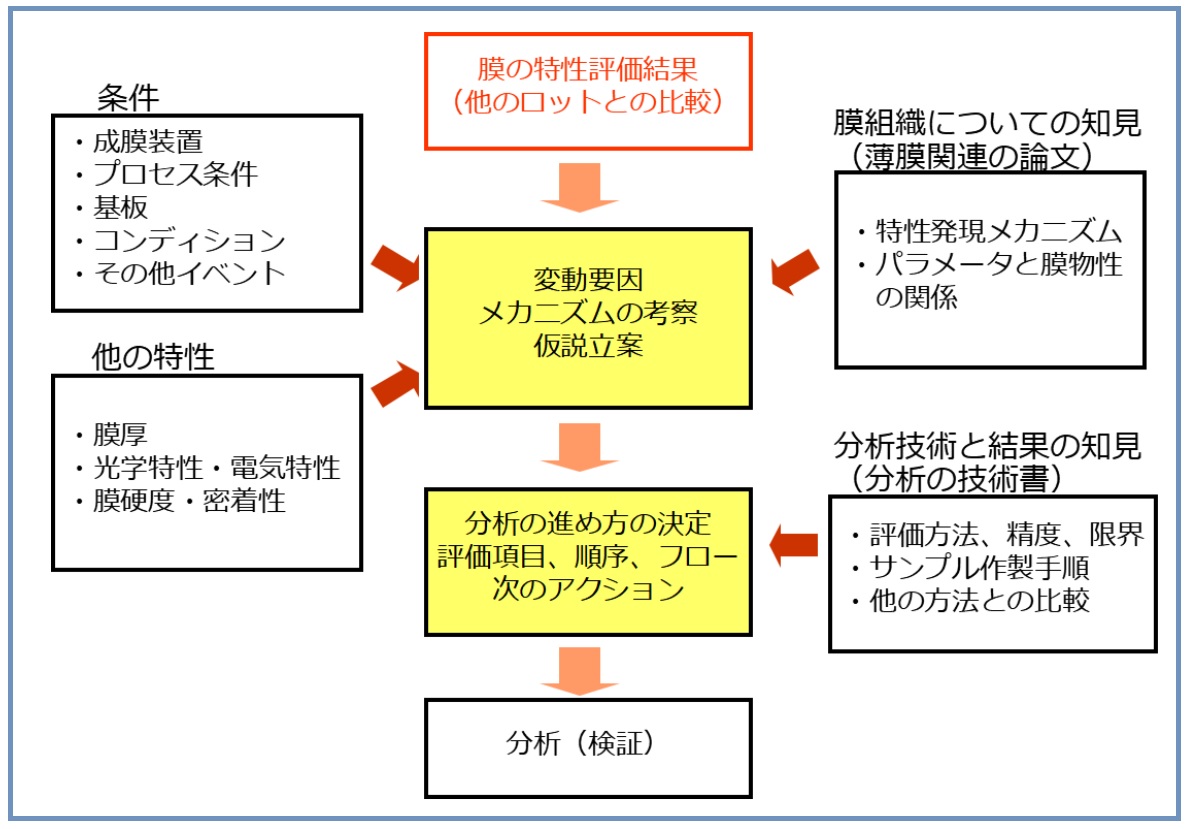

図2のように、このパラメータを動かせば、この物性がこのように変化する。そんなことは、薄膜に関わるエンジニアであれば誰でも知っていることで、ライバル企業だって知っています。本当に必要なことは、薄膜製造プロセスとそれを使用した最終製品に関する総合的な理解という事になるのです。

図2. 薄膜製造プロセスと分析フロー

逆に言うと、顧客が要求した膜物性スペックだけにとらわれず、他の物性、他の機能阻害要因、コスト、生産性、その他の課題を克服して顧客製品の高価値につながる膜製品を実現することが、本当に顧客が求める事だということになります。そのような薄膜製品を開発するには、エンドユーザーや消費者まで見据えたマーケット動向、技術のトレンドや競合の状況、そして自社の技術力や設備やプロセスのノウハウなども踏まえて、最善の手を打ち続けていく必要があります。

薄膜やコーティングの業界で、有力な技術を持つ企業でも、有力な製品を生み出せるとは限りません。そこには、マーケットと、技術、それらを見据えて最適解を見出す、総合的な力が求められるということになります。

4. 薄膜・コーティングメーカーが、最高の製品を生み出すためには

薄膜スペシャリストメーカーが、薄膜製品実現のための総合的な力を実現するためには、ベストパートナーを見つけることが有効です。コーティング材料に強みのあるメーカーであれば、フィルム化の技術に強みのあるメーカー研究機関と連携することが有効です。性能をとことん高めることが得意なメーカーであれば、その性能を求める顧客を探すことが得意...

図1. 膜の物性

図1. 膜の物性 図2. 薄膜製造プロセスと分析フロー

図2. 薄膜製造プロセスと分析フロー

図1. 膜の物性

図1. 膜の物性 図2. 薄膜製造プロセスと分析フロー

図2. 薄膜製造プロセスと分析フロー 図1. 膜の物性

図1. 膜の物性 図2. 薄膜製造プロセスと分析フロー

図2. 薄膜製造プロセスと分析フロー