1.QFD(品質機能展開)について

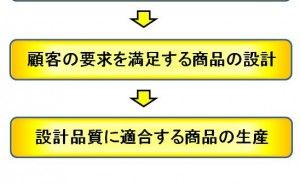

皆さんが、会社の利益を上げるために新しい商品を開発しようとする時、何が一番大切かと言えば、顧客が喜んで買ってくれるような商品を作る、と言うことです。どのような商品を作れば顧客が喜んで買ってくれるのか、それを知るためには、顧客がどのような要求を持っているのかを調べなければなりません。顧客の要求を調べてその情報を整理し、その結果に基づいて商品設計を行う、その商品を作るために新たな技術開発が必要となればそれを行い、それが完了した段階で生産を行う、これがオーソドックスな新商品開発の進め方ですが、このプロセスを手順として体系化したものがQFDです(図1)。

QFDは1970年代の後半に赤尾洋二等1)によって開発され、その後日本で幅広く活用されてきただけでなく、欧米企業にも広く取り入れられ、世界的標準へと発展を遂げてきた品質管理手法です。

QFDとは何か、を改めて一言で表現すると、「顧客の品質に対する要求を、開発から製造に至る全てのプロセスに反映させることによって、要求品質に適合する製品を生産するための手法」と言うことができます。それまでの品質管理が、「決められた品質水準に適合する製品を生産するための活動」であったのに対し、品質管理の目標を顧客の要求にまで遡らせた点で画期的な手法であるといえます。

図2はこのQFDをどのように展開するかを示したものです。商品の開発に先だってまず、顧客の品質要求に関する調査が行われ、それを整理して要求品質展開表にまとめられます。例えば、百円ライターに関する顧客の品質要求を整理して得られた要求品質展開表が図32)です。次に、この要求品質に適合する商品を開発するためには、要求品質を研究者・技術者が理解できる技術用語(品質特性又は代用特性)に置き換える必要があり、置き換えた技術用語を整理したものが品質特性展開表(図4)2)です。図3、図4の表はいずれも集められた情報をカードに記入し、それをKJ法でまとめあげることによって作成することができます。

次に要求品質の内のどれが重要か、他社製品に勝つためにはどのようなレベルの品質を目標としなければならないかを検討した上で、設計品質を作り上げます。この設計品質が、生産工程で実現しなければならない品質の目標値です。

設計品質を生産工程で実現するためには、製品の構成部材、材料、及び生産条件等の生産要素を全て洗い出して整理し、それぞれの生産要素について具体的なスペックを決定していく必要があります。このような生産要素をリストアップし、それを整理したものが生産要素展開表です。生産要素の具体的なスペックは、技術者が過去の知見に基づいて、あるいは実験を行うことによって決定します。もし手持ちの構成部材、材料、生産条件等で設計品質を達成することが難しければ、その技術的ギャップ(ボトルネック)を埋めるために研究開発を行うことになります。このようにして決定されたスペックに基づいて生産を行うのがQFDの考え方なのです。

2.QFDへの特許情報のドッキング

ところで、以上説明したQFDのプロセスには、特許情報の活用あるいは特許出願のプロセスが組み込まれていません。新商品の開発においては特許情報を活用して、

① 技術開発のアイデアを得る

② 開発された技術が他社の特許に抵触していないか確認する

③ 開発された技術が特許性を有するか確認する

ことが必須です。おそらくこれまでのQFD活動では、研究者・技術者の皆さんはどこかの段階で特許担当者と相談して①、②、③の作業を行ってきたのでしょう。しかしながら、QFD活動の中で、もっと直接的かつ効果的に特許情報を活用する方法はないのでしょうか?

筆者はこのような問題認識の下で、QFDのプロセスを見直してみました。その結果、QFDと特許情報解析手法との間には極めて大きな類似点があることに気が付きました。それは下記の通りです。

① 品質特性は、特許情報で言えば課題に相当する。したがって、品質特性展開表は、特許情報で言えば課題の一覧表(あるいはそれを系統図、展開表の形に整理したもの)に相当する。

② 生産要素は、特許情報で言えば解決手段に相当する。したがって、生産要素展開表は、特許情報で言えば解決手段の一覧表(あるいはそれを系統図、展開表の形に整理したもの)に相当する。

図5をご覧ください。この図の横軸は有機EL素子の特許情報から得られた「課題」の一覧表ですが、これはQFDの品質特性に相当します。また、縦軸は「解決手段」の一覧表であり、これはQFDの生産要素展開表に相当します。

したがって、新商品開発に関するQFD活動の中で品質特性展開表及び生産要素展開表を作成すると、特許情報解析を進める際に、これらを課題、解決手段の一覧表等を作成する際に使用できるでしょう。また、逆に特許情報解析を先行して実施し、課題、解決手段の一覧表等を作成していれば、それらを使用して、品質特性展開表及び生産要素展開表を作成することができるでしょう。このようにQFDの活動と特許情報の活動とを相互に連携し、効率的に推進することが可能なのです。

3.特許情報解析を織り込んだQFD活動のフロー

QFDを実施する場合の言語情...

このような特許情報解析ソフトを使用した場合のQFD活動のフローを図6に示しました。

これまでQFD活動は、営業、企画、研究、技術の領域の仕事であり、特許情報解析は研究、技術、知的財産、特許情報の領域の仕事でした。研究、技術は、この両者にまたがる領域であったにも関わらず、QFDと特許情報解析との融合は図られて来ませんでした。本稿に述べた考え方に基づいて、今後、この二つのプロセスが融合し、日本企業による新商品開発力が向上していくことを切に願います。

参考文献

1)水野滋、赤尾洋二(1978):品質機能展開、日科技連出版社

2)大藤 正、小野道照、赤尾洋二(1990):品質機能展開活用マニュアル2 品質展開法(1)、日科技連出版社