信頼性試験・加速試験、信頼性試験の問題点、加速試験とアレニウスの式

1. 信頼性試験の問題点

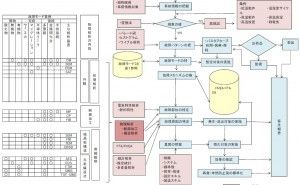

設計した製品や購入部品の品質が確保されているかを調べたるために、信頼性試験を行います。メーカーではこの試験が、量産移行や製品出荷の関所となっています。また、規格への準拠や、カタログへの記載の条件になっていることもあります。しかし、信頼性試験には次の問題点があります。

(1) 複雑さの壁(品質の問題)

(2) 数の壁(コストの問題)

(3) 時間の壁(開発期間・納期の問題)

このような問題を克服できる評価方法として、機能性評価(機能の安定性評価)があります。

2. 加速試験とアレニウスの式

プラスチックやゴム、接着剤などの有機材料は熱や水分などにより少しずつ劣化します。しかも、その劣化の程度が大きいため、使用期間中にどの程度劣化するかを想定することが、製品設計を行う上で重要なポイントになります。ただ、実際の使用期間に渡って劣化を評価することは、数年~数十年の期間を必要とするため不可能なため、簡単に何らかの加速試験を行う必要があります。最も一般的な加速試験が、アレニウスの式を利用して計算する方法です。

アレニウスは化学反応の速度を以下の式に記載しました。

K=A exp(-Ea/kT)

K:反応速度

A:定数

k:ボルツマン定数

T:絶対温度(K)

活性化エネルギーEaはそれぞれの材料固有の値ですので、化学反応の速度は温度に依存することをアレニウスの式は表しています。アレニウスの式は多くの企業で設計検討や寿命予測などの加速試験に活用されています。

3. 加速試験における寿命予測の実践

アレニウスの式を実務で活用する際、最も重要となるのが「加速係数(L)」の算出です。これは、実際の使用環境温度(T1)と、試験時の過酷な温度(T2)における寿命の比率を指します。例えば、ある製品の寿命が化学反応的な劣化によって決まる場合、温度が上がるほど反応速度 K は指数関数的に増大します。この反応速度の比が、そのまま時間の短縮率、つまり加速係数となります。

一般的に、多くの電子部品や化学材料においては「10℃法則」と呼ばれる経験則が知られています。これは「温度が10℃上がると寿命が半分になる」という簡便な考え方ですが、これもアレニウスの式から導出される近似値の一つです。しかし、より高精度な予測を行うためには、材料ごとの活性化エネルギー(Ea)を正しく把握し、対数グラフ(アレニウスプロット)を用いて試験結果を解析する必要があります。

4. 加速試験を実施する際の留意点

加速試験は「時間を買う」ための強力な武器ですが、闇雲に温度を上げれば良いわけではありません。以下の2点に注意を払う必要があります。

【故障メカニズムの変化】

温度を上げすぎると、実際の使用環境では起こり得ない別の故障モード(例えば材料の融解や、急激な相転移など)が発生してしまいます。これでは「加速」ではなく「破壊」になってしまい、寿命予測としての妥当性を失います。

【ストレスの複合作用】

実環境では温度だけでなく、湿度、振動、電圧などのストレスが複合的に作用します。温度のみの加速試験で十分なのか、あるいは湿度を考慮した「プレッシャークッカー試験(PCT)」や「高温高湿バイアス試験」が必要なのか、製品の使われ方を慎重に見極める必要があります。

5. 「機能性評価」による課題解決の新たなアプローチ

前半で触れた「3つの壁(品質、コスト、納期)」を根本から打破する考え方が、品質工学(タグチメソッド)で提唱される機能性評価です。従来の信頼性試験は「壊れるまで待つ」あるいは「壊れないことを確認する」という合格・不合格の判定に主眼を置いていました。しかし、これでは開発の最終段階で不具合が見つかった際の手戻りが巨大になります。対して機能性評価は、製品が本来持っている「機能」の出力の安定性(SN比)を測定します。具体的には、温度や電圧をあえて変動させ(ノイズを与え)、その影響をどれだけ受けにくいかを評価します。

【エネルギーの変換効率に注目】

摩耗や劣化は、入力されたエネルギーが「仕事」に使われず、摩擦や熱などの「損失」に回ることで発生します。機能の安定性が高い(SN比が良い)製品は、エネルギー効率が良く、副産物としての劣化も少ないため、結果として寿命が長くなるという論理です。

【未然防止への転換】

この手法の最大のメリットは、実際に壊れるまで試験を続けなくても、短期間のデータから将来の故障のしにくさを予測できる点にあります。これにより「時間の壁」を大幅に圧縮することが可能になります。

6. まとめ、次世代の信頼性設計

現代の製品開発においては、従来型の「アレニウスの式に基づく寿命予測」で製品の絶対的な寿命を担保しつつ、「機能性評価」によって設計のロバスト性(頑健性)を高めるという、両輪の構えが不可欠です。信頼性試験は単なる「出荷前の検査」ではありません。試験から得られたデータを設計部門へフィードバックし、劣化のメカニズムを理論的に解明し続けることこそが、企業の技術力を支え、市場における信頼を勝ち取る唯一の道と言えるでしょう。