設計標準の必要性と作り方について、2回に分けて解説します。今回はその1として、ベストコストでの設計を実現する設計標準の作り方についてです。

◆ コストダウンの中心は、設計にある

企業が存続していくためには、利益の獲得が必須です。もし、利益の確保ができなければ、企業の財産が減っていくとともに経営活動に支障をきたすことになり、ついには存続できなくなってしまうことも考えられます。

そして、製造業における利益の獲得は、製品にあります。製品を開発・製造し、販売することによって、費用の発生と売上が計上され、その差額によって利益が獲得できたかを判断することになります。

事例で考えてみましょう。券売機のコストダウンを進めたいという依頼があり、新幹線を使って工場を訪問し、製造現場や製品の構造を見せていただき、幹部の方、現場の責任者、設計部門の方たちとの打合せを行いました。

このときもっとも印象に残ったことは、類似した製品を作っているのに、その構造が設計者によって異なっていて、かなりバラエティになっていたことです。出席された方々の前でこの印象を述べたところ、設計部長から「弊社の製品は、ベストコストで設計できている。どこに問題があるのか」という主旨のことを言われました。

これに対して、いくつかの視点から課題を挙げました。その一つをあげます。それは、部品を固定するために用いられているビス(ネジ)の本数です。ビスの本数が、製品を構成する部品点数よりも明らかに多かったのです。

これは、製品の構造を考えるとき、部品を組合せるというよりも一枚の板に部品を一つずつ止めているような構造なっていると考えることができます。これが、ベストコストでの設計でしょうか。

コストダウンは、従来購買部門及び製造部門の職務のようにいわれてきましたが、これらの部門のコストダウンは、製品を作ってからの採算性の向上であり、結果への対策です。

しかし、製品ライフサイクルが短くなってきた現在では、その効果も得にくくなり、大きなコストダウン案の多くは、設計変更が必要であり、設計者の確認と承認を得ることが求められます。事例の会社の設計部長は、暗に「コストダウンは、設計部門の職務ではない」といっているのです。現在多くの会社では、設計段階でのコストの作り込みが注目されるようになっていて、目標原価を設定してから製品開発がスタートしています。つまり、製品を設計する段階で適切にコストを抑えて作ることが、もっとも効率的で効果のあるコストダウンであると認識されています。

(1)図面と仕様書が重要

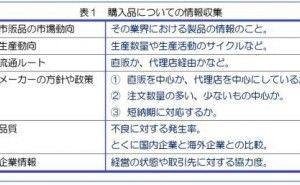

多くの会社のコストダウン指導をさせていただいて、図面をみると感じることですが、何故この形状、公差にするのかと疑問を抱くことが増えてきました。たとえば、製品の軽量化を図りたいと考えて、80㎏ある製品のうちの100gに満たない部品の肉ぬすみを指示している、位置決め用の穴が指定されているのに寸法の表示は全く別の部分を基準にしている、小径軸受が入るハウジングなのに一般サイズのハメアイ公差が入っているなど考え込んでしまいます。

製品のコストは、図面や仕様書などが出来上がった段階でコストを算出することができます。これが、見積作業であり、算出した結果が見積原価です。現在多くの会社では、製品を開発するにあたって、「いくらで作れる」という目標原価を設定しています。そして、目標原価と見積原価を比較し、製品化の判断や設計の見直し、改善の方向性などを決めています。しかし、図面や仕様書に疑問点や不明瞭な点があるとどうなるでしょう。

不必要な肉ぬすみは、余分な工数を生じます。位置決め穴と基準点や基準線の関係が不明瞭ですと、品質上の安全をみた作り方になり、必要以上に厳しい精度で製作することになります。ハメアイ公差の間違いは、品質トラブルを招くことになります。すべてコストアップの要因になります。

「設計段階でコストの80%は決まる」といわれるようにコストは、設計部門から発行される図面や仕様書で8割が決まってしまい、加工方法や加工手順などの見直しよりも大きな影響を与えています。

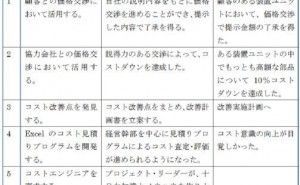

(2)コスト情報が設計者の手元にあるか

会社では、設計者に対して設計業務を遂行するにあたって、どのように教育をしているのでしょうか。まず、その会社の特定の製品やユニットなどを担当させ、過去実績のある製品を真似ることから設計業務を始めるのではないでしょうか。そして、設計業務の経験を積んでいく中で、設計者自身のアイデアが表現されるようになってくるものではないでしょうか。

このとき、設計者へのコスト教育は、どのように進めているでしょうか。会社では、製品に目標原価を設定し、設計者にコスト意識の向上やコストダウンを要求しているのですが、どのような教育や支援を行っているのでしょうか。

この課題の重要性を感じて原価管理教育を進めている会社もありますが、設計業務に生かしきれていないのが現状ではないでしょうか。そもそも、最初の課題は、設計者にコスト情報が提供されていない、つまり設計者が自身の設計した製品やユニットなどのコストを把握できないということです。

これは、会社側の...

設計標準の必要性と作り方について、2回に分けて解説します。今回はその1として、ベストコストでの設計を実現する設計標準の作り方についてです。

設計標準の必要性と作り方について、2回に分けて解説します。今回はその1として、ベストコストでの設計を実現する設計標準の作り方についてです。 設計標準の必要性と作り方について、2回に分けて解説します。今回はその1として、ベストコストでの設計を実現する設計標準の作り方についてです。

設計標準の必要性と作り方について、2回に分けて解説します。今回はその1として、ベストコストでの設計を実現する設計標準の作り方についてです。 設計標準の必要性と作り方について、2回に分けて解説します。今回はその1として、ベストコストでの設計を実現する設計標準の作り方についてです。

設計標準の必要性と作り方について、2回に分けて解説します。今回はその1として、ベストコストでの設計を実現する設計標準の作り方についてです。