製造業の現場では、製品の品質と耐久性を決定づける「表面処理」が極めて重要な工程です。これまで、高機能な表面処理を行うためには、大掛かりな真空装置が必要な「真空プラズマ処理」が主流でした。しかし、この方法は、真空引きにかかる時間や、莫大な設備投資、バッチ処理による非効率性など、生産性とコストの面で大きな課題を抱えていました。こうした状況を打破し、製造現場に革新をもたらす技術として、今、「AP(Atmospheric pressure plasma:大気圧低温プラズマ)」が脚光を浴びています。真空環境を一切必要とせず、まるでドライヤーのように手軽に扱えるAPプラズマは、熱に弱い材料にも適用可能で、表面改質から洗浄、薄膜形成までを、高速かつ低コストで実現します。今回は、この次世代技術であるAPプラズマの秘密と、それが産業界にもたらす具体的なメリットを詳しく解説します。

1. 次世代産業技術「AP(Atmospheric pressure plasma)プラズマ」とは

【 APプラズマへの高まる期待と背景】

現代の製品は、スマートフォンから自動車、医療機器に至るまで、その機能を実現するために材料表面の精密な制御が不可欠です。例えば、接着力を高める、水分を弾く、特定のガスを遮断するなど、表面に特別な機能を持たせる必要があります。従来、これらの処理は薬品を用いた「湿式プロセス」や、巨大な真空装置を使う「真空プロセス」に依存していましたが、環境負荷の高さや、非効率性がネックとなっていました。特に、環境規制の強化や、製造スピードの向上といった市場からの要求が高まる中で、これまでの常識を覆す新しいソリューションが求められていました。そこに現れたのが、大気圧というごく身近な環境下で、材料を傷つけない低温で処理を可能にするAPプラズマ技術です。この技術は、工程の劇的な短縮と設備コストの削減を可能にするため、次世代の「ものづくり」を支える基盤技術として、エレクトロニクス、自動車、医療など、あらゆる産業界から大きな期待を集めています。

2. APプラズマ(大気圧低温プラズマ)の基礎知識と特徴

(1) プラズマとは、物質の第4の状態

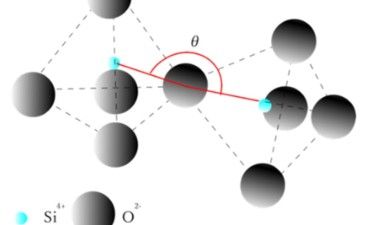

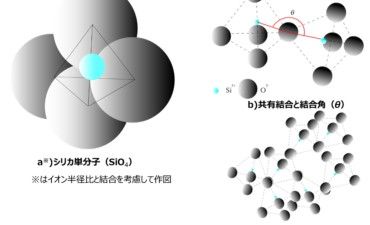

プラズマとは、固体、液体、気体に次ぐ物質の第4の状態と呼ばれています。気体にさらにエネルギーを加えていくと、原子や分子を構成している電子が飛び出し、電気を帯びた粒子(電子やイオン)と、それ以外の粒子が混ざり合った状態になります。これがプラズマです。宇宙の星や雷、オーロラ、私たちの身近なところでは蛍光灯やネオンサインなどもプラズマを利用した現象です。

【高温プラズマと低温プラズマの違い】

プラズマは、その温度によって大きく「高温プラズマ」と「低温プラズマ」に分けられます。高温プラズマは、太陽の内部や核融合研究で用いられる数千万度以上の超高温な状態で、粒子全体が高いエネルギーを持っています。一方、低温プラズマは、電子の温度は非常に高いものの、他の重い粒子(イオンや原子・分子)の温度は低く、数百度から、中には体温程度といった低い温度に保たれています。表面処理に用いられるのは、この低温プラズマです。

【プラズマが持つエネルギーと反応性】

低温プラズマは、その電気的に活性な状態によって、高いエネルギーと反応性を持っています。飛び出した電子や、生成された特別な粒子(活性種と呼ばれます)は、材料の表面にぶつかることで、様々な化学反応を引き起こします。これが、洗浄、接着性向上、コーティングといった表面処理の力の源となります。

(2) APプラズマの定義と基本構造

【「大気圧」で動作する優位性】

APプラズマの最大の特徴は、その名の通り、大気圧(空気中の圧力)、つまり特別な減圧や真空引きをせずに動作することです。従来の真空プラズマが、処理対象を大きな真空チャンバーに入れ、高価なポンプで排気する必要があったのに対し、APプラズマは、その必要がありません。これにより、設備の大幅な小型化と低コスト化が実現します。

【「低温」がもたらす革新性(熱に弱い材料への適用)】

APプラズマは「低温プラズマ」の一種です。この低温性は、熱に弱いプラスチック(樹脂)、繊維、薄いフィルム、紙などの材料に対しても、熱による変質や変形を心配することなく、表面処理を施すことができるという、画期的な優位性をもたらします。処理によって材料にダメージを与えないため、応用範囲が一気に広がります。

(3) APプラズマの物理的・化学的特性

【生成される活性種(電子、イオン、ラジカルなど)】

APプラズマが発生すると、処理ガス(例えば空気や窒素、ヘリウムなど)が分解され、電子、プラスやマイナスの電気を帯びたイオン、そして反応性に富んだラジカル(不対電子を持つ原子や分子)などの様々な「活性種」が大量に生成されます。これらの活性種が、材料表面に衝突したり、化学反応を起こしたりすることで、洗浄や改質といった効果を発揮します。

【APプラズマの主な生成方式(誘電体バリア放電、プラズマジェットなど)】

APプラズマを生成するにはいくつかの方式があります。代表的なものとしては、二つの電極の間に絶縁体(誘電体)を挟んで放電させる「誘電体バリア放電(DBD)」や、細いノズルからジェット状にプラズマを吹き付ける「プラズマジェット」があります。DBD方式は広範囲の処理に適しており、プラズマジェットはスポット的な処理や高速なインライン処理に適しています。用途に合わせて、主に以下の2つの方式が使い分けられます。

- ジェット方式:ノズルから吹き出す。 凹凸のある部品、スポット処理。

- ダイレクト方式 (DBD) : 面で均一に処理。フィルム、ガラス、平面パネル 。

3. APプラズマと従来の真空プラズマとの決定的な違い

APプラズマの優位性は、従来の真空プラズマと比較することで、より明確になります。その決定的な違いは、主に「圧力環境と設備コスト」「処理速度と連続生産性」「プラズマ種の温度と材料への影響」の3点に集約されます。真空プラズマと大気圧プラズマの生産性の違いは、次の2点です。

製造業の現場では、製品の品質と耐久性を決定づける「表面処理」が極めて重要な工程です。これまで、高機能な表面処理を行うためには、大掛かりな真空装置が必要な「真空プラズマ処理」が主流でした。しかし、この方法は、真空引きにかかる時間や、莫大な設備投資、バッチ処理による非効率性など、生産性とコストの面で大きな課題を抱えていました。こうした状況を打破し、製造現場に革新をもたらす技術として、今、「AP(Atmospheric pressure plasma:大気圧低温プラズマ)」が脚光を浴びています。真空環境を一切必要とせず、まるでドライヤーのように手軽に扱えるAPプラズマは、熱に弱い材料にも適用可能で、表面改質から洗浄、薄膜形成までを、高速かつ低コストで実現します。今回は、この次世代技術であるAPプラズマの秘密と、それが産業界にもたらす具体的なメリットを詳しく解説します。

1. 次世代産業技術「AP(Atmospheric pressure plasma)プラズマ」とは

【 APプラズマへの高まる期待と背景】

現代の製品は、スマートフォンから自動車、医療機器に至るまで、その機能を実現するために材料表面の精密な制御が不可欠です。例えば、接着力を高める、水分を弾く、特定のガスを遮断するなど、表面に特別な機能を持たせる必要があります。従来、これらの処理は薬品を用いた「湿式プロセス」や、巨大な真空装置を使う「真空プロセス」に依存していましたが、環境負荷の高さや、非効率性がネックとなっていました。特に、環境規制の強化や、製造スピードの向上といった市場からの要求が高まる中で、これまでの常識を覆す新しいソリューションが求められていました。そこに現れたのが、大気圧というごく身近な環境下で、材料を傷つけない低温で処理を可能にするAPプラズマ技術です。この技術は、工程の劇的な短縮と設備コストの削減を可能にするため、次世代の「ものづくり」を支える基盤技術として、エレクトロニクス、自動車、医療など、あらゆる産業界から大きな期待を集めています。

2. APプラズマ(大気圧低温プラズマ)の基礎知識と特徴

(1) プラズマとは、物質の第4の状態

プラズマとは、固体、液体、気体に次ぐ物質の第4の状態と呼ばれています。気体にさらにエネルギーを加えていくと、原子や分子を構成している電子が飛び出し、電気を帯びた粒子(電子やイオン)と、それ以外の粒子が混ざり合った状態になります。これがプラズマです。宇宙の星や雷、オーロラ、私たちの身近なところでは蛍光灯やネオンサインなどもプラズマを利用した現象です。

【高温プラズマと低温プラズマの違い】

プラズマは、その温度によって大きく「高温プラズマ」と「低温プラズマ」に分けられます。高温プラズマは、太陽の内部や核融合研究で用いられる数千万度以上の超高温な状態で、粒子全体が高いエネルギーを持っています。一方、低温プラズマは、電子の温度は非常に高いものの、他の重い粒子(イオンや原子・分子)の温度は低く、数百度から、中には体温程度といった低い温度に保たれています。表面処理に用いられるのは、この低温プラズマです。

【プラズマが持つエネルギーと反応性】

低温プラズマは、その電気的に活性な状態によって、高いエネルギーと反応性を持っています。飛び出した電子や、生成された特別な粒子(活性種と呼ばれます)は、材料の表面にぶつかることで、様々な化学反応を引き起こします。これが、洗浄、接着性向上、コーティングといった表面処理の力の源となります。

(2) APプラズマの定義と基本構造

【「大気圧」で動作する優位性】

APプラズマの最大の特徴は、その名の通り、大気圧(空気中の圧力)、つまり特別な減圧や真空引きをせずに動作することです。従来の真空プラズマが、処理対象を大きな真空チャンバーに入れ、高価なポンプで排気する必要があったのに対し、APプラズマは、その必要がありません。これにより、設備の大幅な小型化と低コスト化が実現します。

【「低温」がもたらす革新性(熱に弱い材料への適用)】

APプラズマは「低温プラズマ」の一種です。この低温性は、熱に弱いプラスチック(樹脂)、繊維、薄いフィルム、紙などの材料に対しても、熱による変質や変形を心配することなく、表面処理を施すことができるという、画期的な優位性をもたらします。処理によって材料にダメージを与えないため、応用範囲が一気に広がります。

(3) APプラズマの物理的・化学的特性

【生成される活性種(電子、イオン、ラジカルなど)】

APプラズマが発生すると、処理ガス(例えば空気や窒素、ヘリウムなど)が分解され、電子、プラスやマイナスの電気を帯びたイオン、そして反応性に富んだラジカル(不対電子を持つ原子や分子)などの様々な「活性種」が大量に生成されます。これらの活性種が、材料表面に衝突したり、化学反応を起こしたりすることで、洗浄や改質といった効果を発揮します。

【APプラズマの主な生成方式(誘電体バリア放電、プラズマジェットなど)】

APプラズマを生成するにはいくつかの方式があります。代表的なものとしては、二つの電極の間に絶縁体(誘電体)を挟んで放電させる「誘電体バリア放電(DBD)」や、細いノズルからジェット状にプラズマを吹き付ける「プラズマジェット」があります。DBD方式は広範囲の処理に適しており、プラズマジェットはスポット的な処理や高速なインライン処理に適しています。用途に合わせて、主に以下の2つの方式が使い分けられます。

- ジェット方式:ノズルから吹き出す。 凹凸のある部品、スポット処理。

- ダイレクト方式 (DBD) : 面で均一に処理。フィルム、ガラス、平面パネル 。

3. APプラズマと従来の真空プラズマとの決定的な違い

APプラズマの優位性は、従来の真空プラズマと比較することで、より明確になります。その決定的な違いは、主に「圧力環境と設備コスト」「処理速度と連続生産性」「プラズマ種の温度と材料への影響」の3点に集約されます。真空プラズマと大気圧プラズマの生産性の違いは、次の2点です。

- 真空(バッチ): 出し入れや真空引きの「待ち時間」が長い。

- 大気圧(インライン): コンベアで流しながら「止まらず」処理できる。

(1) 圧力環境と設備コストの比較

【真空プラズマ、大掛かりな真空ポンプとチャンバーの必要性】

従来の真空プラズマは、プラズマを安定して発生させるために、処理室(チャンバー)内の圧力を大気圧よりも遥かに低い真空状態にする必要があります。そのためには、高価で大型の真空ポンプや、圧に耐える頑丈なチャンバーが不可欠となります。これにより、初期の設備投資が莫大になり、設置場所も大掛かりになります。

【APプラズマ、開放環境での処理と設備投資の抑制】

一方、APプラズマは、大気圧下という開放された環境、または簡易的なエンクロージャー内での処理が可能です。大掛かりな真空設備が一切不要となるため、設備が大幅に小型化し、初期の設備投資額を劇的に抑制できます。この手軽さが、多くの製造現場での導入の敷居を下げています。

(2) 処理速度と連続生産性の比較

【従来のバッチ処理からインライン・連続処理への移行】

真空プラズマ処理は、基本的に材料をチャンバーに入れ、蓋を閉め、真空引きを行い、処理し、大気圧に戻してから取り出すという「バッチ処理」が主となります。このサイクルの中で、真空引きと大気圧戻しに時間がかかり、処理時間自体は短くても、全体の生産性は上がりません。対照的に、APプラズマは開放環境で処理できるため、製造ラインの流れを止めることなく、ベルトコンベアやロボットアーム上で材料を移動させながら処理を行う「インライン・連続処理」が可能です。この違いが、生産性の劇的な向上をもたらします。

【処理の均一性と制御の課題】

連続処理は高速化に貢献しますが、プラズマを安定的に、かつ均一に広範囲にわたって生成・照射するには、高度な技術が必要です。特にAPプラズマは、真空プラズマに比べて放電が不安定になりやすいため、処理の均一性を保つための装置設計と、精密な制御技術が課題となりますが、この課題は技術開発によって着実に克服されつつあります。

(3) プラズマ種の温度と材料への影響

【熱負荷、AP低温処理の優位性(樹脂、繊維、フィルムなど)】

真空プラズマの中には、材料に高い熱負荷を与えてしまうものがあります。しかし、APプラズマは、電子の温度は高くても、材料に熱的な影響を与えるイオンや中性粒子の温度が低いため、「低温処理」が可能です。これにより、熱に弱い樹脂、繊維、薄いフィルムといった材料に対しても、熱変形や品質劣化の心配なく、安心して適用できるという揺るぎない優位性があります。

【処理後の残留物と環境負荷】

APプラズマは、基本的に処理ガスを活性化させて反応を起こすドライプロセスです。そのため、薬品や溶剤を使用する湿式プロセスのような処理後の残留物や、廃液が発生せず、環境負荷の低減にも貢献します。これは、環境意識の高まりとともに、製造現場で非常に重要視される点です。

4. APプラズマの代表的な処理効果とメカニズム

APプラズマは、材料表面に特異な物理的・化学的変化を起こすことで、多岐にわたる高機能化を実現します。

(1) 表面改質効果の基本メカニズム

【表面活性化(親水性・接着性の向上)、 酸化基やアミノ基の導入】

APプラズマから生成された高エネルギーの活性種(特に酸素や窒素のラジカルなど)が材料表面に衝突すると、表面の分子結合が切断され、同時に新しい化学構造(酸化基やアミノ基など)が導入されます。この化学構造が、水分子や接着剤の分子と強く結合しやすくなるため、表面の親水性が向上し、結果として接着性や塗料の密着性が劇的に改善します。この効果は、自動車部品の塗装前処理や、半導体パッケージの接着工程で不可欠です。プラズマ処理をすると、材料表面の「濡れ性(親水性)」が劇的に向上します。未処理では水を弾いて丸くなりますが(接触角が大きい)、処理後は水がベチャッと馴染んで広がります(接触角が小さい)。これが、接着剤や塗料がしっかりと食いつく証拠です。

【精密洗浄・エッチング、 微細な有機汚染物質の除去】

プラズマ中の活性種は、材料表面に付着した微細な有機汚染物質(油分、指紋、離型剤など)の分子結合を効率よく切断し、最終的に気体として除去する作用があります。これは、溶剤を使わずに表面を原子レベルで精密に洗浄する効果(ドライ洗浄)です。さらに、プラズマのエネルギーを調整することで、表面をわずかに削るエッチング効果も得られ、微細な凹凸を形成して機械的な接着強度を高めることも可能です。

(2) APプラズマによる高機能化

【撥水性・撥油性の付与】

上記の親水性向上とは逆に、特定の処理ガスや材料を組み合わせることで、表面に撥水性(水を弾く)や撥油性(油を弾く)を付与することも可能です。例えば、フッ素含有ガスを用いることで、表面に特殊な膜を形成し、水を玉のように弾く超撥水表面を作り出せます。

【殺菌・滅菌効果(医療・食品分野)】

APプラズマから発生する紫外線、活性種、熱などが複合的に作用し、細菌やウイルスの細胞膜やDNAを破壊する強い殺菌・滅菌効果を発揮します。この効果は、熱に弱い医療機器や食品パッケージの低温滅菌処理として、医療・食品衛生分野で大きな注目を集めています。

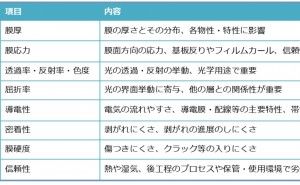

【薄膜形成(コーティング)への応用】

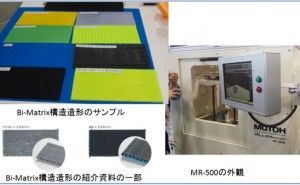

APプラズマに特定の原料ガスを導入することで、表面に目的の薄い膜を形成するプラズマCVD(化学気相成長)といった技術への応用も進んでいます。これにより、バリア性の高いフィルムや、耐久性のあるコーティングなどを大気圧下で連続的に成膜することが可能になります。

5. APプラズマがもたらす産業界へのインパクト

APプラズマ技術の導入は、従来の製造プロセスを根底から変え、製造業にとって永遠の課題である「生産性向上」と「コスト削減」を同時に実現します。

(1) なぜAPは「生産性が向上」するのか?

【工程の短縮、 真空引き時間のゼロ化】

生産性向上への最大の貢献は、真空引き工程の完全なゼロ化です。従来の真空プラズマ処理では、処理時間以上に、真空チャンバーを排気する時間と、処理後に大気圧に戻す時間が長く、これがネックとなっていました。APプラズマは、この待ち時間をゼロにすることで、実質的なタクトタイム(製品一つあたりにかかる時間)を劇的に短縮します。

【処理の大面積化・高速化、 インライン化による効率向上】

前述の通り、APプラズマは製造ラインに組み込みやすいインライン・連続処理を可能にします。材料を連続的に移動させながら処理するため、処理スピードが飛躍的に向上します。また、誘電体バリア放電(DBD)方式などを利用すれば、広幅のフィルムや大面積のパネルに対しても、一度にムラなく処理することが可能です。

【多品種少量生産への対応力】

APプラズマ装置は比較的コンパクトで、立ち上げ・停止が容易なため、異なる材料や処理内容への段取り替えが迅速に行えます。これにより、多品種少量生産や、頻繁な設計変更が求められる現代の製造ニーズに柔軟に対応できる、高い生産応答性を実現します。

(2) なぜAPは「ランニングコストが下がる」のか?

【エネルギー消費の削減、 真空ポンプ運転が不要】

従来の真空設備を稼働させるには、強力な真空ポンプを長時間運転し続ける必要があり、これには莫大な電力を消費します。APプラズマは真空ポンプが不要なため、この大きなエネルギー消費が削減され、ランニングコストの大幅な低減に直結します。

【消耗品の抑制、 試薬・薬品使用量の削減(ドライプロセス)】

APプラズマは、水や溶剤といった試薬・薬品を一切使用しないドライプロセスです。これにより、薬品の購入費、廃液処理費用、そしてそれらに伴う環境対策のコストを抑制できます。シンプルでクリーンなプロセスは、コストだけでなく、作業環境の改善にも繋がります。

【省スペース化とメンテナンスの容易性】

真空チャンバーやポンプなどの大型設備が不要なため、装置が小型化し、製造現場の省スペース化が実現します。また、構造がシンプルになることで、複雑な真空装置特有の故障が減り、メンテナンスも容易になるため、間接的なコスト削減効果も生まれます。

6. APプラズマの主要な応用分野

APプラズマの持つ「真空不要」「低温処理」「高速・連続処理」という3つの強力な特徴は、多岐にわたる産業分野で革新的な応用を生み出しています。

(1) エレクトロニクス・半導体分野

この分野は、微細化と高機能化が最も求められる分野であり、APプラズマの精密洗浄と接着性向上効果が不可欠です。

- 高精度な表面洗浄と接着力向上: 半導体チップを基板に接着したり、部品をパッケージに封入したりする工程において、表面のわずかな有機汚染物質も許されません。APプラズマは、溶剤を使わず、数分の一ミクロンレベルの汚染を徹底的に除去し、その後の接着剤との結合力を高める表面活性化を同時に行います。これにより、製品の信頼性(耐久性や耐湿性)が向上します。

- 極薄膜の形成とパターン形成: 大気圧下で特定の原料ガスをプラズマ化し、ナノメートルオーダーの極めて薄い絶縁膜や保護膜を形成する応用が進んでいます。また、インクジェット印刷技術と組み合わせることで、特定の場所にだけプラズマ処理を施し、配線や電子回路のパターン形成を簡便に行う研究も活発です。

(2) 自動車・航空宇宙分野

安全性が最優先されるこれらの分野では、材料の軽量化と高強度な接合が重要であり、APプラズマがそのキーテクノロジーとなっています。

- 軽量化材料(CFRPなど)の接着前処理: 燃費向上や運動性能向上のため、車体や航空機にはCFRP(炭素繊維強化プラスチック)などの軽量な複合材料の利用が増えています。しかし、これらの材料はそのままでは接着剤がつきにくいという特性があります。APプラズマ処理は、CFRPの表面を傷つけることなく強力に活性化し、接合部の耐久性・信頼性を劇的に向上させます。

- 塗装・コーティングの密着性向上: 車体のプラスチック部品や金属部品の塗装前処理としてAPプラズマを用いることで、塗膜が剥がれにくくなり、耐候性が向上します。特に、環境に配慮した水性塗料は密着性が課題になりやすいですが、APプラズマはこれを解決する有効な手段です。

(3) 繊維・フィルム・パッケージング分野

長尺・広幅の材料を高速で処理する必要があるこの分野では、APプラズマのインライン・連続処理の優位性が最大限に発揮されます。

- 親水性、染色性の向上: 医療用のドレープや衛生材料、あるいは特定の機能性衣料品向けに、繊維の表面をAPプラズマで処理することで、水や液体の吸い上げやすさ(親水性)を向上させることができます。また、繊維の表面が活性化することで、染料が深く浸透しやすくなり、染色性の向上にも繋がります。

- バリア性フィルムの成膜: 食品や医薬品の鮮度を保つために使用されるパッケージングフィルムには、酸素や水蒸気の透過を防ぐバリア性が求められます。APプラズマCVD技術を用いることで、ロール状のフィルムに、大気圧下で連続的に高品質なバリア膜(例えば透明な酸化物膜など)を形成することが可能になり、生産性が格段に向上します。

(4) 医療・バイオ分野

製品の品質と安全性が人命に直結する医療分野では、APプラズマの低温性と滅菌効果が大きな役割を果たします。

- 医療機器の滅菌処理: メスやカテーテル、注射針などの医療機器の中には、高温にさらすと変形したり、機能が損なわれたりするプラスチック製のものが多くあります。APプラズマは、それらの熱に弱い機器を、低温で、かつ迅速に、細菌やウイルスから解放された滅菌状態にすることが可能です。

- 生体適合材料の表面改質: 体内に埋め込まれる人工関節やインプラント、人工臓器に使用される材料は、生体との親和性(生体適合性)が非常に重要です。APプラズマを用いて表面に特定の機能を持った原子団(例えばアミノ基など)を導入することで、細胞の付着を促したり、免疫拒否反応を抑えたりといった、高機能な表面改質を行うことができます。

7. まとめと今後の展望

(1) APプラズマ技術の現状の課題とブレイクスルー

AP(大気圧低温プラズマ)技術は「真空不要」「低温処理」「高速・連続処理」という従来の常識を打ち破る特徴により、製造業に生産性の劇的な向上とコスト削減をもたらす可能性を秘めています。しかし、実用化に向けては、まだいくつかの課題が存在します。一つは、広範囲かつ高速な処理におけるプラズマの均一性と安定性の確保です。大気圧下では放電が不安定になりやすいため、これを精密に制御する技術と、環境(湿度や温度)変動への耐性が求められます。もう一つは、処理メカニズムのより深い科学的解明です。生成される多種多様な活性種が、材料表面で実際にどのような複雑な反応を引き起こしているのかを詳細に把握することで、より目的に合った精密な処理レシピの開発が可能になります。これらの課題に対し、機器メーカーや研究機関は、新しい電極構造の開発やAIを活用した制御システムの導入など、積極的なブレイクスルーを起こし続けています。

(2) 「常識」を打ち破るAPプラズマが描く未来の産業像

APプラズマ技術は、製造現場から真空設備を駆逐し、表面処理を特殊な工程から汎用性の高いインラインプロセスへと変貌させつつあります。これにより、高機能な製品を、より速く、より安く、そしてより環境に優しく製造することが可能になります。将来的には、工場だけでなく、医療現場や研究室など、さらに多様な場所で、より小型で手軽なAPプラズマ装置が利用され「どこでも、いつでも、必要な分だけ」表面処理を行うことが当たり前の世界が訪れるでしょう。APプラズマは、従来の「常識」を打ち破り、持続可能で高効率な未来の産業を形作る上で、欠かすことのできない革新的な中核技術となることは間違いありません。