現代の製造業、特に食品、医薬、化学の分野において、「乾燥」工程は最終製品の品質を決定する極めて重要なプロセスです。原料に含まれる液体(溶媒)を取り除き、安定した固体の「粉末」として取り扱うことで、保存性や溶解性、さらには有効成分の安定性を高めます。しかし、従来の乾燥方法、例えば熱風乾燥や凍結乾燥などは、処理時間が長く、熱による品質劣化のリスクを伴うという課題を抱えていました。この課題を劇的に解決し、瞬時に高品質な粉末を生み出す「魔法の技術」として注目されているのが、スプレードライ(噴霧乾燥)です。今回は、この革新的な粉末化技術の基本原理、高速乾燥のメカニズム、そして多岐にわたる応用分野について、解説します。

1. スプレードライ(噴霧乾燥)とは?

1.1. スプレードライ技術の概要と重要性

1.1.1. スプレードライとは何か?

スプレードライ(Spray Drying、噴霧乾燥)とは、液体状の原料(溶液、懸濁液、スラリーなど)を微細な液滴にして熱風中に噴霧し、瞬時に水分を蒸発させて乾燥粉末として回収する技術です。その核心は、液滴の表面積を極限まで大きくすることで、わずか数秒という短時間で乾燥を完了させる点にあります。この「液滴化」と「高速乾燥」の組み合わせにより、熱に弱い物質の品質を損なうことなく、安定した粉末製品を連続的に製造することが可能になります。この原理を利用することで、液体の特性を維持したまま、固体の形態に変換できるのです。

1.1.2. 製造業における「乾燥」の課題

製造業における乾燥工程の一般的な課題は多岐にわたります。まず、熱による製品の品質劣化(熱変性)です。特にタンパク質や酵素、香料といった熱に敏感な物質は、高温で長時間処理されると、その機能や風味が損なわれてしまいます。次に、プロセスの複雑さです。従来の乾燥の前に、ろ過や脱水、その後の粉砕や分級といった工程が必要になることが多く、製造工程全体が長期化し、コストも増大します。さらに、バッチ処理が多い従来の乾燥機では、連続生産による効率化が難しいという問題もあります。スプレードライ技術は、これらの課題を一挙に解決する画期的なソリューションとして、極めて重要な位置を占めています。

1.2. 本稿の目的と構成

本稿の目的は、スプレードライ技術の持つ「魔法の粉末化」という側面を、その科学的なメカニズムに基づき明確にすることです。まず、第2章では、スプレードライの基本的な装置構成と原理、特に微細な液滴を生成する噴霧(アトマイズ)のメカニズムを詳細に解説します。続いて、第3章では、この技術の最大の特徴である高速乾燥の科学的根拠と、それによってもたらされるプロセス短縮、品質維持といったメリットを掘り下げます。そして、第4章で食品、医薬、化学産業における具体的な応用事例を紹介し、第5章では技術的な課題と今後の展望に触れます。最後に、第6章でスプレードライ技術が産業にもたらす未来について考察します。

2. スプレードライ(噴霧乾燥)技術の仕組みと原理

スプレードライ技術は、シンプルな4つの主要工程と、それらを支える高度な物理化学の原理によって成り立っています。この技術の理解には、特に「噴霧」と「乾燥」のメカニズムの把握が不可欠です。

2.1. 基本的な装置構成と工程

スプレードライ装置は、大きく分けて供給ポンプ、噴霧装置(アトマイザー)、乾燥室(チャンバー)、そして粉末捕集装置の4つの要素から構成されています。原料液はこれらの要素を連続的に通過することで、乾燥粉末へと姿を変えます。

2.1.1. 供給(原料液)

乾燥の対象となる原料液は、溶液、エマルション(乳濁液)、サスペンション(懸濁液)など、多様な液体形態をとります。これを一定の流量と圧力で噴霧装置へ送るのが供給ポンプの役割です。原料液の固形分濃度、粘度、そして温度が、その後の噴霧の成功と最終的な粉末の特性に大きな影響を与えます。安定した粉末を得るためには、原料液の均質な調製が最初の鍵となります。

2.1.2. 噴霧(アトマイズ)

供給された原料液を微細な液滴に変換する工程が噴霧(アトマイズ)です。液滴のサイズが乾燥速度と製品の粒度に直結するため、スプレードライ技術の心臓部とも言えます。アトマイズを実現するために、遠心力や圧力、あるいはガスの運動エネルギーを利用した特殊な装置が用いられます。この液滴化により、乾燥に必要な表面積が飛躍的に増加します。

2.1.3. 乾燥

噴霧によって生じた微細な液滴は、乾燥室に導入された熱風と接触します。液滴は熱風から熱を受け取り、その熱で液滴内部の水分が蒸発し、瞬間的に乾燥が進行します。このとき、熱風の温度は非常に高く設定されますが、液滴が蒸発潜熱を奪うことで、液滴自体の温度上昇は比較的低く抑えられます。この点が、熱に弱い物質でも品質を保てる最大の理由です。乾燥室の設計、熱風の流量や温度、そして気流のパターン(並流・向流など)が、乾燥効率と粉末特性を決定します。

2.1.4. 捕集

乾燥室の下部や出口付近では、水分が取り除かれ、中空または球状の乾燥粉末が生成されます。この粉末を熱風から分離・回収する工程が捕集です。一般的に、サイクロンやバグフィルター(濾布集塵機)が用いられます。サイクロンは遠心力を利用して比較的大きな粒子を分離し、バグフィルターは微細な粒子まで確実に捕集するために使用されます。最終的に回収された粉末が製品となります。

2.2. 「噴霧」のメカニズム:液滴化の重要性

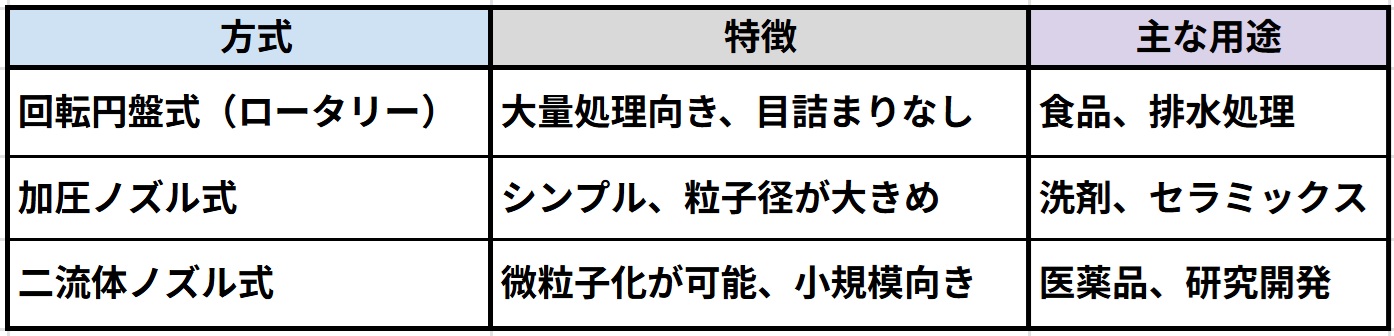

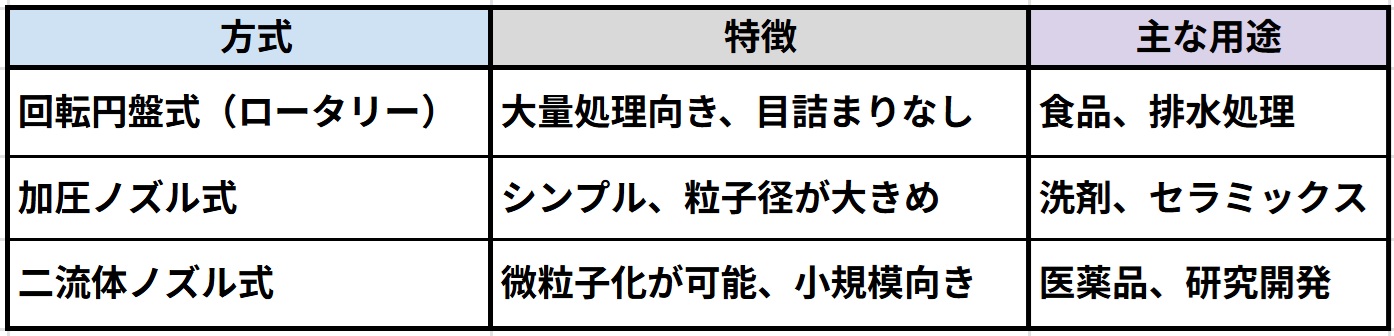

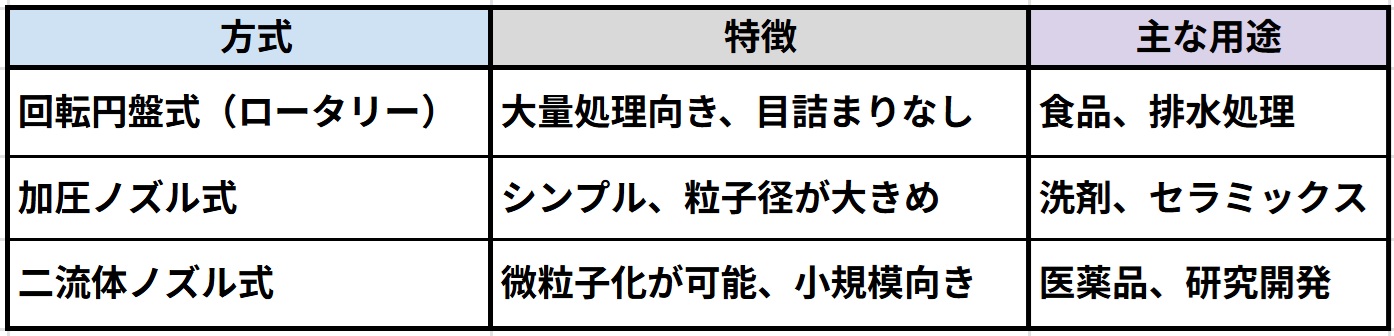

スプレードライの核心的な優位性は、微細な液滴を作り出す噴霧技術にあります。液滴が小さければ小さいほど、単位質量あたりの表面積が大きくなり、乾燥速度が向上します。液滴化の代表的な方式は、ロータリーアトマイザー、圧力ノズル式、二流体ノズル式の3つです。次の表は、3つの主要なアトマイズ方式の特徴を比較したものです。

表. アトマイズ方式の特徴比較表

2.2.1. ロータリーアトマイザー(遠心式)

ロータリーアトマイザーは、高速で回転する円盤(ディスク)を利用して液滴を生成する方式です。原料液をディスクの中央に供給し、遠心力によって外縁へ運びます。液は外縁から薄い液膜となって飛び出し、最終的に液滴として分裂します。この方式の最大の特徴は、処理量が大きいことと、比較的粘度の高い原料液にも適用可能な点です。回転速度を調整することで、液滴の粒度分布を比較的...

現代の製造業、特に食品、医薬、化学の分野において、「乾燥」工程は最終製品の品質を決定する極めて重要なプロセスです。原料に含まれる液体(溶媒)を取り除き、安定した固体の「粉末」として取り扱うことで、保存性や溶解性、さらには有効成分の安定性を高めます。しかし、従来の乾燥方法、例えば熱風乾燥や凍結乾燥などは、処理時間が長く、熱による品質劣化のリスクを伴うという課題を抱えていました。この課題を劇的に解決し、瞬時に高品質な粉末を生み出す「魔法の技術」として注目されているのが、スプレードライ(噴霧乾燥)です。今回は、この革新的な粉末化技術の基本原理、高速乾燥のメカニズム、そして多岐にわたる応用分野について、解説します。

1. スプレードライ(噴霧乾燥)とは?

1.1. スプレードライ技術の概要と重要性

1.1.1. スプレードライとは何か?

スプレードライ(Spray Drying、噴霧乾燥)とは、液体状の原料(溶液、懸濁液、スラリーなど)を微細な液滴にして熱風中に噴霧し、瞬時に水分を蒸発させて乾燥粉末として回収する技術です。その核心は、液滴の表面積を極限まで大きくすることで、わずか数秒という短時間で乾燥を完了させる点にあります。この「液滴化」と「高速乾燥」の組み合わせにより、熱に弱い物質の品質を損なうことなく、安定した粉末製品を連続的に製造することが可能になります。この原理を利用することで、液体の特性を維持したまま、固体の形態に変換できるのです。

1.1.2. 製造業における「乾燥」の課題

製造業における乾燥工程の一般的な課題は多岐にわたります。まず、熱による製品の品質劣化(熱変性)です。特にタンパク質や酵素、香料といった熱に敏感な物質は、高温で長時間処理されると、その機能や風味が損なわれてしまいます。次に、プロセスの複雑さです。従来の乾燥の前に、ろ過や脱水、その後の粉砕や分級といった工程が必要になることが多く、製造工程全体が長期化し、コストも増大します。さらに、バッチ処理が多い従来の乾燥機では、連続生産による効率化が難しいという問題もあります。スプレードライ技術は、これらの課題を一挙に解決する画期的なソリューションとして、極めて重要な位置を占めています。

1.2. 本稿の目的と構成

本稿の目的は、スプレードライ技術の持つ「魔法の粉末化」という側面を、その科学的なメカニズムに基づき明確にすることです。まず、第2章では、スプレードライの基本的な装置構成と原理、特に微細な液滴を生成する噴霧(アトマイズ)のメカニズムを詳細に解説します。続いて、第3章では、この技術の最大の特徴である高速乾燥の科学的根拠と、それによってもたらされるプロセス短縮、品質維持といったメリットを掘り下げます。そして、第4章で食品、医薬、化学産業における具体的な応用事例を紹介し、第5章では技術的な課題と今後の展望に触れます。最後に、第6章でスプレードライ技術が産業にもたらす未来について考察します。

2. スプレードライ(噴霧乾燥)技術の仕組みと原理

スプレードライ技術は、シンプルな4つの主要工程と、それらを支える高度な物理化学の原理によって成り立っています。この技術の理解には、特に「噴霧」と「乾燥」のメカニズムの把握が不可欠です。

2.1. 基本的な装置構成と工程

スプレードライ装置は、大きく分けて供給ポンプ、噴霧装置(アトマイザー)、乾燥室(チャンバー)、そして粉末捕集装置の4つの要素から構成されています。原料液はこれらの要素を連続的に通過することで、乾燥粉末へと姿を変えます。

2.1.1. 供給(原料液)

乾燥の対象となる原料液は、溶液、エマルション(乳濁液)、サスペンション(懸濁液)など、多様な液体形態をとります。これを一定の流量と圧力で噴霧装置へ送るのが供給ポンプの役割です。原料液の固形分濃度、粘度、そして温度が、その後の噴霧の成功と最終的な粉末の特性に大きな影響を与えます。安定した粉末を得るためには、原料液の均質な調製が最初の鍵となります。

2.1.2. 噴霧(アトマイズ)

供給された原料液を微細な液滴に変換する工程が噴霧(アトマイズ)です。液滴のサイズが乾燥速度と製品の粒度に直結するため、スプレードライ技術の心臓部とも言えます。アトマイズを実現するために、遠心力や圧力、あるいはガスの運動エネルギーを利用した特殊な装置が用いられます。この液滴化により、乾燥に必要な表面積が飛躍的に増加します。

2.1.3. 乾燥

噴霧によって生じた微細な液滴は、乾燥室に導入された熱風と接触します。液滴は熱風から熱を受け取り、その熱で液滴内部の水分が蒸発し、瞬間的に乾燥が進行します。このとき、熱風の温度は非常に高く設定されますが、液滴が蒸発潜熱を奪うことで、液滴自体の温度上昇は比較的低く抑えられます。この点が、熱に弱い物質でも品質を保てる最大の理由です。乾燥室の設計、熱風の流量や温度、そして気流のパターン(並流・向流など)が、乾燥効率と粉末特性を決定します。

2.1.4. 捕集

乾燥室の下部や出口付近では、水分が取り除かれ、中空または球状の乾燥粉末が生成されます。この粉末を熱風から分離・回収する工程が捕集です。一般的に、サイクロンやバグフィルター(濾布集塵機)が用いられます。サイクロンは遠心力を利用して比較的大きな粒子を分離し、バグフィルターは微細な粒子まで確実に捕集するために使用されます。最終的に回収された粉末が製品となります。

2.2. 「噴霧」のメカニズム:液滴化の重要性

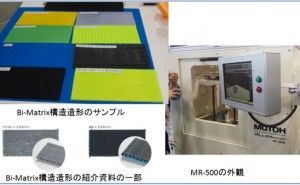

スプレードライの核心的な優位性は、微細な液滴を作り出す噴霧技術にあります。液滴が小さければ小さいほど、単位質量あたりの表面積が大きくなり、乾燥速度が向上します。液滴化の代表的な方式は、ロータリーアトマイザー、圧力ノズル式、二流体ノズル式の3つです。次の表は、3つの主要なアトマイズ方式の特徴を比較したものです。

表. アトマイズ方式の特徴比較表

2.2.1. ロータリーアトマイザー(遠心式)

ロータリーアトマイザーは、高速で回転する円盤(ディスク)を利用して液滴を生成する方式です。原料液をディスクの中央に供給し、遠心力によって外縁へ運びます。液は外縁から薄い液膜となって飛び出し、最終的に液滴として分裂します。この方式の最大の特徴は、処理量が大きいことと、比較的粘度の高い原料液にも適用可能な点です。回転速度を調整することで、液滴の粒度分布を比較的狭く制御しやすいのもメリットです。

2.2.2. 圧力ノズル式、二流体ノズル式

圧力ノズル式は、供給ポンプにより原料液に高圧をかけ、ノズルの微細な穴から高速で噴出させることで液滴を生成します。噴出された液膜は不安定になり、表面張力によって微細な液滴へと分裂します。装置は、比較的シンプルですが、ノズルが詰まりやすいという課題があります。

二流体ノズル式は、原料液の流れに、空気や窒素などの霧化媒体(第二流体)を衝突させることで、運動エネルギーを利用して液滴化する方式です。ノズル詰まりが少なく、比較的低圧で運用できるため、小規模な装置や研究開発レベルで広く用いられます。液滴の粒度は、媒体の圧力や流量によって細かく調整可能です。

2.3. 乾燥工程における熱と物質移動

乾燥工程では、熱移動と物質移動という2つの現象が同時に進行します。

まず、熱移動は、高温の熱風から液滴の表面へ熱エネルギーが伝わる現象です。この熱が、液滴内部の溶媒(水など)を気化(蒸発)させます。このとき、溶媒の気化によって蒸発潜熱が奪われるため、液滴の表面温度は、溶媒の沸点付近、または湿球温度に保たれます。これが「一瞬で乾燥しても熱変性が起きにくい」科学的根拠です。

次に、物質移動は、液滴内部の溶媒が表面に移動し、気化して外部の乾燥空気へ拡散していく現象です。乾燥が進行し、液滴表面が固化すると、内部の溶媒が外部へ移動する経路(物質移動抵抗)が大きくなります。この時点で、乾燥速度は表面の多孔質層を介した溶媒の拡散速度に支配されるようになります。最終的に、液滴内の溶媒がほぼ完全に除去され、中空構造や内部に微細な気泡を持つ球状の乾燥粉末が完成します。このプロセスが数秒で完了するため、熱履歴が最小限に抑えられます。

3. スプレードライの最大の特徴とメリット

スプレードライ技術の真価は、その高速性・連続性・品質制御性にあり、これが従来の乾燥技術と一線を画す最大のメリットとなります。

3.1. プロセスの大幅な短縮・簡略化

- 【従来方式】 濃縮 → 結晶化 → ろ過 → 乾燥 → 粉砕 → 分級(6ステップ)

- 【スプレードライ】 濃縮 → 噴霧乾燥

3.1.1. なぜ「ろ過、脱水」工程が不要になるのか?

従来の乾燥工程では、原料液から溶媒の一部を取り除くために、まずろ過(固形分と液体の分離)や脱水(ケーキ状の固体を圧搾するなど)といった前処理が必要でした。しかし、スプレードライは、溶液やスラリー、懸濁液といった液体状態の原料を直接投入できるため、これらの手間のかかる固液分離の工程を完全に省略できます。原料液の形態を問わず、最終的に粉末に変換できる能力は、製造プロセスの大幅な簡略化とコスト削減に直結します。

3.1.2. なぜ「粉砕、分級」工程を短縮できるのか?

一般的な乾燥機(例:棚式乾燥機)で乾燥させた固形物は、通常、不揃いな塊状や板状になるため、最終的な製品の規格(粒度、均一性)に合わせるために、乾燥後に粉砕(ミリング)や分級(篩分け)といった追加の工程が必要になります。これに対して、スプレードライでは、噴霧の段階で液滴のサイズと乾燥条件を制御することで、球状で粒度分布の揃った粉末を一度に生成できます。そのため、多くのケースで、煩雑でコストのかかる乾燥後の粉砕・分級工程を大幅に短縮または省略することが可能となり、製造効率を飛躍的に高めます。

3.2. 熱に敏感な物質への適用

3.2.1. 「一瞬で乾燥」の科学的根拠スプレードライの乾燥時間が数秒から数十秒という短時間で済むのは、液滴化によって熱交換の表面積が最大化されているからです。さらに重要な科学的根拠は、第2章でも触れた蒸発潜熱の利用です。水が蒸発する際に周囲から熱(潜熱)を奪うため、液滴が熱風の非常に高い温度に曝されても、その内部の液滴温度は水の湿球温度程度に維持されます。これにより、熱に非常に弱い物質(例:酵素、生菌、ビタミン、香料)であっても、実質的に低温での処理が可能となり、活性や風味の損失を防ぐことができます。

3.2.2. 熱変性を防ぐ低温・高速乾燥の秘密

熱変性を防ぐ低温・高速乾燥の秘密は、液滴の乾燥履歴の短さにあります。熱に晒される時間が短ければ、たとえ乾燥温度が高くとも、物質が受ける累積熱履歴は小さくなります。例えば、タンパク質などの高分子は、低温であっても長時間の熱処理で変性する可能性がありますが、スプレードライでは、液滴が熱風と接触するごく短時間で乾燥が完了するため、この変性のリスクを最小限に抑えられます。この特性は、特に医薬品や機能性食品など、有効成分の機能維持が不可欠な分野で決定的な優位性となります。

3.3. 製品の品質と特性制御

3.3.1. 粒度、形状、密度の自由な制御

スプレードライ技術は、最終粉末の物理的な特性を自由に制御できることが大きな強みです。

- 粒度(サイズ):噴霧装置の種類(ロータリー、ノズル)、回転速度、圧力、および原料液の濃度を調整することで、ミクロン単位で粒度を制御し、狙った粒子径の粉末を得ることができます。

- 形状:乾燥時の条件(熱風温度、流量)や原料液の固形分濃度を制御することで、内部が空洞の中空粒子(高い溶解性を発揮)や、中身が詰まった非中空粒子(高い密度を発揮)など、様々な形状の粒子を設計できます。

- 密度:粒子の中空度を調整することで、かさ密度(見かけの密度)を制御し、最終製品の充填性や取り扱いやすさを最適化できます。

3.3.2. 均質な粉末生成と溶解性の向上

スプレードライで生成される粉末は、原料液中の成分が液滴内で均一に混合された状態で乾燥するため、極めて均質な組成を持っています。例えば、複数の有効成分や賦形剤を含む原料液を一括で乾燥した場合、すべての粒子が同じ組成を持つ複合粒子となり、成分分離(偏析)のリスクを低減します。

また、粒子が球状で均一なサイズを持つこと、そして中空構造を持ちやすいことから、水や他の溶媒への溶解性(再分散性)が向上します。液滴が瞬時に乾燥する際、表面に多孔質な構造が形成されることが多く、これが溶媒が内部へ浸透するのを助け、結果として、インスタントコーヒーのように水にサッと溶ける製品の製造に不可欠な特性をもたらします。

4. スプレードライの応用分野と事例

スプレードライ技術のメリットは、多岐にわたる産業分野で活用されており、現代の生活に欠かせない製品の製造に貢献しています。

4.1. 食品産業:インスタント食品から機能性食品まで

食品産業は、スプレードライが最も早くから導入され、現在も最大の応用分野の一つです。

4.1.1. コーヒー、乳製品、卵製品

- インスタントコーヒー:コーヒー抽出液をスプレードライすることで、香りや風味を保ったまま、溶解性の高い乾燥粉末として製造されます。中空構造の粒は、お湯に注いだ際にすぐに溶ける特性を実現しています。

- 乳製品:粉ミルク(全脂粉乳、脱脂粉乳)やクリーミングパウダーの製造に不可欠な技術です。液状の牛乳を乾燥させることで、長期保存が可能となり、流通性も向上します。

- 卵製品:液状の卵液を乾燥させ、卵黄粉末や全卵粉末として保存・利用することで、衛生的に安定した供給が可能となります。

4.1.2. 香料や酵素のマイクロカプセル化

スプレードライは、有効成分をキャリア(被膜)物質の中に閉じ込めるマイクロカプセル化の技術として非常に優れています。例えば、揮発しやすい香料を澱粉やガム質などのキャリア液に分散させ、スプレードライすることで、香りを揮発させることなく粒子内部に封じ込めることができます。これは「マイクロカプセル化」と呼ばれ、例えばレモンオイル(香り成分)をデキストリン(壁材)で包み込むことで、お湯を注ぐ瞬間までフレッシュな香りを守ることができます。ガムや入浴剤などでも広く使われている技術です。これにより、製品の保存期間中の香りの維持や、加熱時や水に触れた時にのみ香りを放出するマスキング機能を実現できます。また、熱に弱い酵素や乳酸菌などの有効性を保護し、胃酸などから守るためのコーティングにも応用されています。

4.2. 製薬・化学工業:高度な粉末設計

製薬・化学分野では、より高度な粒子の機能設計が求められ、スプレードライはその鍵を握る技術となっています。

4.2.1. 医薬品有効成分(API)の製剤化

医薬品有効成分(API)の中には、水に溶けにくい(難溶性)ものが多くあります。スプレードライは、APIを水溶性の高分子や賦形剤とともに均一に分散させ、瞬時に乾燥させることで、APIを結晶化させずに非晶質(アモルファス)の状態に固定化できます。非晶質にすることで、水への溶解速度と吸収性が飛躍的に向上し、薬剤の効能を高めることができます。この技術は非晶質固体分散体の製造に不可欠であり、難溶性薬物のバイオアベイラビリティ(生体利用効率)向上に貢献しています。

4.2.2. セラミックス原料、顔料の製造

ファインセラミックスの製造では、原料粉末の粒度や均一性が最終製品の強度や特性に直結します。スプレードライは、均質で球状のセラミックス原料スラリーを乾燥させ、流動性に優れた均一な粉末を製造するために用いられます。また、塗料やインクに使う顔料や染料においても、スプレードライを利用することで、均質な着色力と分散性を備えた粒子を効率的に得ることができます。

4.3. 環境・リサイクル分野への適用

スプレードライ技術は、環境分野においても重要な役割を果たしています。工場や産業から排出される廃液(無機塩や重金属を含む場合)を、そのまま乾燥処理することで、取り扱いやすい固体状の無機粉末として回収・安定化させることが可能です。これにより、廃液の処理コストを削減し、特定の物質をリサイクル資源として再利用できる道を開きます。また、排ガス処理などで使われる吸着剤や触媒の高性能な粉末製造にも応用され、環境浄化技術の効率向上にも寄与しています。

5. スプレードライ技術の課題と今後の展望

革新的なスプレードライ技術も、万能ではありません。実用化にあたっていくつかの課題があり、これらの克服が今後の技術発展の鍵となります。

5.1. 技術的な課題

5.1.1. 粘性や固形分が高い原料への対応

スプレードライ技術は、原料液を微細な液滴に噴霧することが前提です。しかし、原料液の粘度が高すぎると、噴霧が困難になり、液滴の粒度が不揃いになったり、ノズルが詰まったりする問題が生じます。また、固形分濃度が高すぎると、乾燥中に粒子の粘着性が増し、乾燥室の内壁や装置の内部に粉末が張り付く付着(壁面付着)という現象が起こりやすくなります。これは、歩留まりの低下や装置の運転停止につながるため、高粘度・高固形分原料への対応は、装置設計や前処理技術(例:加熱による粘度低下)の改善が求められる大きな課題です。

5.1.2. スケールアップの難しさ

研究室レベルの小型装置で成功した乾燥条件が、大量生産のための大型装置(スケールアップ)でそのまま適用できるとは限りません。乾燥室のサイズが大きくなると、内部の熱風の流動パターンが複雑化し、乾燥効率や製品の品質(粒度、密度など)が設計通りにならないことが頻繁に起こります。また、大型化に伴う熱効率の設計や、付着を防ぐための壁温制御が難しくなるため、計算流体力学(CFD)などのシミュレーション技術を活用した、より精度の高い設計手法が求められています。

5.2. 環境・エネルギー効率の向上

スプレードライは、熱風を用いて多量の水分を蒸発させるため、大量のエネルギー(熱)を消費します。特に、熱風を加熱するための燃料費は運転コストの大きな部分を占めます。このエネルギー消費を抑えるため、排熱の回収・再利用システムの導入や、より効率的な熱源(例:ヒートポンプ)の利用、あるいは乾燥空気の再循環技術の導入などが進められています。また、有機溶媒を使用する場合、その排出を抑制し、安全に回収・再利用するための環境対策も重要となります。省エネルギー化と環境負荷の低減は、技術の持続的な発展のための必須要件です。

5.3. 新しいスプレードライ技術の進化(例:低温・真空スプレードライ)

熱に非常に弱い物質や、有機溶媒の取り扱いを安全に行うために、新しい技術の開発が進んでいます。その一つが、低温・真空スプレードライです。真空下では、水の沸点が大幅に下がるため、より低い温度で効率的に水分を蒸発させることが可能です。これにより、超高感熱性物質の品質劣化を極限まで抑えることができます。

また、液滴を熱風ではなく、冷たい媒体や振動、あるいは超音波を用いて乾燥させる技術も研究されています。例えば、凍結した液滴を真空下で昇華乾燥させる「スプレーフリーズドライ」は、粒子の形状を維持しつつ、高い溶解性を持つ粉末を生成する技術として、製薬分野などで注目されています。

6. スプレードライ技術がもたらす未来

スプレードライ技術は、単なる乾燥工程ではなく、「粒子の機能設計」を実現するコア技術として、今後さらにその価値を高めていくでしょう。

既に食品分野では、個別化栄養やパーソナルヘルスケアに対応した機能性食品素材の製造に不可欠であり、今後はより複雑な有効成分の組み合わせを一つの粒子に封入する技術(多層マイクロカプセル化など)が発展するでしょう。

製薬分野では、創薬の進展に伴い、ますます難溶性のAPIが増加する傾向にあります。スプレードライによる非晶質固体分散体やナノ粒子化の技術は、新薬の効率的な製剤化を支える基盤となります。例えば、吸入薬のための超微粒子粉末や、特定の環境(例:腸内)で作用するよう設計された放出制御型粒子など、粒子一つ一つに高度な機能を持たせるDDS(ドラッグデリバリーシステム)の進化に直結します。

将来的には、AIやIoTを活用し、噴霧の瞬間から捕集に至るまでの全工程をリアルタイムで監視・制御する「スマート・スプレードライ」が実現する可能性があります。これにより、原料や環境の変動にも即座に対応し、常に最高品質の粉末を、エネルギー効率よく連続生産することが可能となるでしょう。スプレードライは、物質を機能性粉末へと変換する「魔法の扉」を開き続け、私たちの生活、医療、環境技術の未来を形作っていく、極めて重要な技術であり続けるでしょう。