1.TPMの定義

TPMとはTotal Productive Maintenance(総合生産的な保全)の略で、 全部門が協力して生産効率を上げることを目標に予防保全を行う活動です。JIPE(JIPMの前身)が1971年に定義した内容は下記のようになっています。

- 設備効率を最高にすること(総合的効率化)を目標にして、

- 設備の一生涯を対象としたPM(Preventive Maintenance:予防保全)のトータル・システムを確立し 、

- 設備の計画部門・使用部門・保全部門などのあらゆる部門にわたって、

- トップから第一線作業員にいたるまで全員が参加し、

- 動機づけ管理、すなわち小集団活動によりPMを推進することをいう。

2. TPMの思想

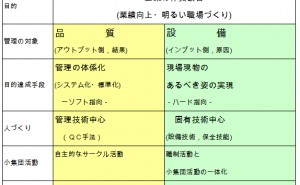

QC活動はロスを減らす活動であり、品質(アウトプット側、結果)を対象とします。

不良が発生してから分析、対策、改善 を実施しますから、不良がゼロになることはありません。

しかしTPM活動はロス発生前の活動であり、設備(インプット側、原因)を対象として不良が発生する前に分析、対策、改善をする攻めの活動です。よって不良をゼロにする事が可能になります。[1]

図1.TQCとTPMの比較

3. TPMの本質

儲からない会社は結果の管理に没頭しています。現在、発生している問題は氷山の一角です。潜在している問題も含めて、再発防止、予防できる体制、仕組みに変えることが重要です。儲ける仕事の仕方は予防哲学(未然防止)にあるのです。[2]

図2.見えている問題は氷山の一角

4. TPMの歴史

1950年以前の日本では「設備は故障してから修理する」という事後保全が一般的でしたが、1951年に米国から導入されたPM(予防保全)をもとにして、日本独特のTPMを作り上げました。

そして初めて日本でTPMを導入して素晴らしい成果を上げたのは日本電装でした。[3]

図3.日本式TPMと米国PMとの比較

5.TPM展開プログラムの12ステップ

TPMの導入~実施までをステップ式に表したものが、表1に示すTPM展開プログラムです。

- 導入準備

- 導入

- 導入実施

- 定着の区分ごとにステップを分けて活動を推進します[4]

表1.TPM展開プログラム

6.TPMの8本柱

設備ロスゼロ達成の為に、生産部門を中心に次の8つの活動を中心に全員参加でTPMに取り組みます。

(1) 生産システム効率化の個別活動・・プロセス、設備ロスを減らす活動です

(2) オペレーターの自主保全体制づくり・・自分の設備は自分で保全できるようにする為の活動です

(3) 保全部門の計画保全体制づくり・・保全部門による故障ゼロ&保全費低減を図る為の活動です

(4) 製品・設備開発管理体制づくり・・開発部門による設備ロスゼロ活動です

(5) 品質保証体制づくり・・不良の出ない条件設定&維持管理を図る不良ゼロ活動です

(6) 教育、訓練体制づくり・・設備ロスを減らすためのスキルアップを図る活動です

(...

(8) 安全・衛生と環境の管理体制づくり ・・快適職場の実現を図る活動です [5]

図4.TPM活動の8本柱

【参考文献】

[1] TPM展開プログラム(日本プラントメンテナンス協会)P11

[2] トコトンやさしいTPMの本(TPMトコトン研究会)P24,25

[3] TPM展開プログラム(日本プラントメンテナンス協会)P2

[4] TPM展開プログラム(日本プラントメンテナンス協会)P14

[5] トコトンやさしいTPMの本(TPMトコトン研究会)P30,31