1.RCA【根本原因分析】とは

安全工学とは、製品が使用者に対する危害と、生産において作業者が受ける危害の両方に対して、人間の安全を確保したり評価する技術です。特に原子力発電、航空機、輸送機械など大きな危害を与える危険性のあるものでは、重要性が大きいと言えます。今回は、安全工学の分野からRCA (Root Cause Analysis)について解説します。

不具合や事故が発生した後に,事故から原因をたどってゆき,背後にある真のシステムや人的な原因を探る方法です。医療機関・医療関係に適用されることが多いようです。

因果関係は、相手に影響を与えているか否かという視点で見て判断しましょう。因果関係は、すべての原因は何らかのつながりがあることになってしまいます。分析では、なぜなぜを繰り返せと言われ、階層的垂直方向に掘り下げる分析方法は、このなぜなぜを繰り返す方法です。なぜなぜ活用も多ければいいというものではありません。3から5回くらいで、根本原因にたどり着くでしょう。5回以上の追究は、人格否定、社会・組織の否定にたどり着き、対策立案ができない原因となってしまいます。原因追究は、仕組みや制度の矛盾、不整合、過不足、欠陥までの追究としましょう。

2. 根本原因分析(RCA):再発防止策の分析手法

RCA:Root Cause Analysis(根本原因分析)とは、アクシデント・不具合のインジデントが発生した際にその事象を引き起こした直接的な原因だけでなく、そうした事象を発生させるに至った重要な真の要因にさかのぼって追求・評価し、再発防止策を策定してゆくための分析手法です。

日本国内では、RCAの現場実践手法の実施事例として「なぜなぜ分析」が広く知られており、これは「なぜ」という問い掛けを繰り返し行うことで、背景に潜む根本原因を探ってゆきます。今日、このRCAは医療、プラントはじめ様々な業界で導入が報告されており、ものづくり企業の多くの現場でも適用・評価されています。

3. 根本原因分析(RCA):根本原因の抽出

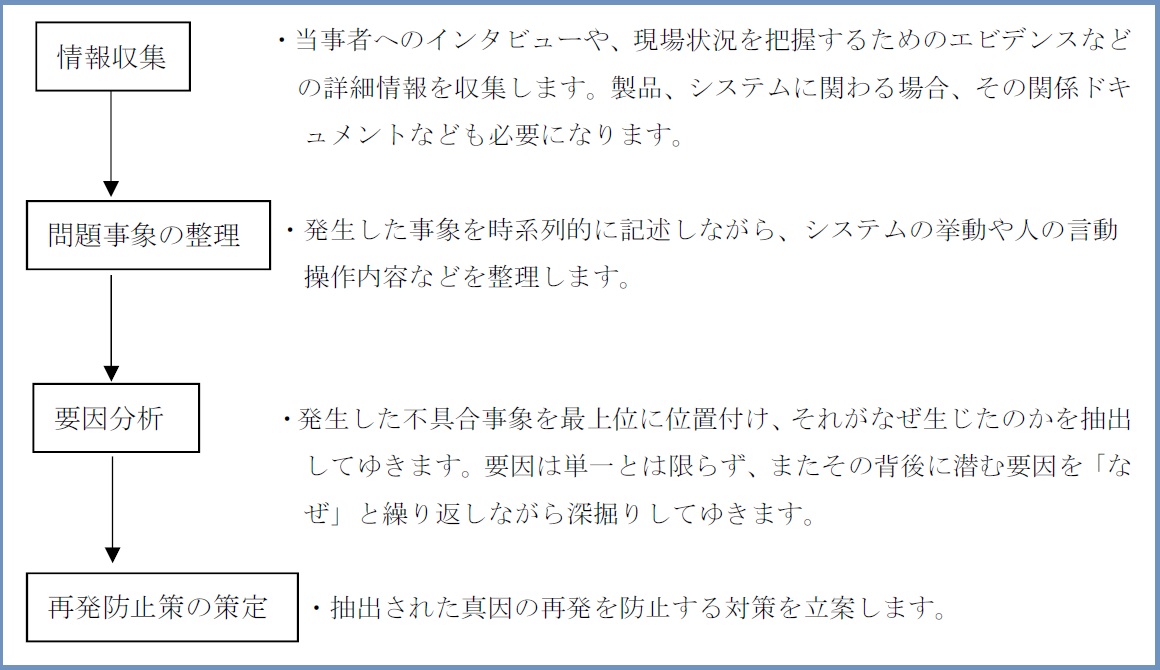

4. 根本原因分析(RCA):根本原因分析の流れ図