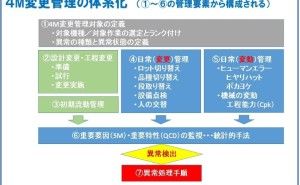

今回は、多品種少量生産工場における4M変動管理(変化点管理)について解説します。多品種少量生産工場では、造る製品が毎日のように変わります。ということは、設備、材料、方法、人の4Mが、毎日のように変化することになります。当然ミスが起きやすくなりますから、管理の方法も素早い確実な情報入手と対策が必要になってくるので、日常管理ルールをしっかりと決めておくことが重要になってきます。また、変化をできるだけ少なくなるする管理手法の工夫も重要です。4M変化点(4M変動)管理の目的と4つのポイントを、それぞれの項目ごとに解説します。

1. 4M変化点管理:共通化について

部品・材料の共通化・・・「標準部品表」の作成など、設計工程で共通部品・材料が選択できるような仕

組みを構築する。

設備・機械の共通化・・・製造技術部門が中心となって、設備、機械の選定、治工具の工夫によって

様々な加工方法に対応できるようにする。

製造ラインの共通化・・・作業工程の共通化や設備、治具の共通化をはかり、フレキシブルな生産に対応

できる製造ラインを構築する。

2. 4M変化点管理:標準化について

設計作業の標準化・・・部品、ユニットのモジュール化、図面の共通化、デザインレビュー、試作などの

設計工程の標準化等。

加工、組み立て方法の標準化・・・カシメ作業、ねじ締め、半田付けなど作業を標準化マニュアルの作成

などによって作業をできるだけ標準作業として定義する。

管理ルールの標準化・・・倉庫の入出庫管理、トレーサビリティー管理など、生産に関わる管理ルールの

標準化を行う。

3. 4M変化点管理:万能化について

多能工化・・・1人の作業者が、様々な作業が行えるように訓練する。

熟練工化・・・逆に、ある作業に特化して、様々な要求に応えられるように訓練する。

例えば、溶接作業に関しては、どのような部品でも、様々な溶接技術を用いて対応できる。など

次に多品種少量生産に適用される生産方式について考えてみましょう。

ジャストイン・タイム生産方式、セル生産方式などは、多品種少量生産に適した生産方式として広く知られています。これらは外注品の支給管理のカイゼン、作業者の多能工化などの対策を講じながら、仕掛在庫を極力減らし、生産効率を高めるために、4M管理の仕組みを試行錯誤しながら築き上げていかなければなりません。しかしながら、多くの生産現場で「ジャストイン・タイム生産方式を取り入れようとしたがうまくいかない」「セル生産ラインを組んでみたが、効率が上がらない」などの声をよく聞きます。

なぜ、うまくいかないのでしょうか?それは、ジャストイン・タイム生産方式、セル生産方式を取り入れる前に、生産現場で最低限やっておかなければならない項目ができていない場合が多いのではないでしょうか。生産管理や品質管理の基本、日常の作業ルールの明確化、ルール順守といった普通の管理がおろそかになっているということです。では、その基本的な項目を列挙してみましょう。

(1) 4M変化点管理:見える管理の徹底

4M管理の目的は、変化点に対し、予兆(異常)を検出し不良が流出しないうちに素早く対策を打つことです。そのために、変化点情報を関係者に見えるようにすること、そして変化点の情報を共有化することが大切になります。

・5Mの管理値の明確化と毎日、毎週のトレンド変化の確認

・アウトプット(中間品、完成品)の特性値の明確化と確認

(2) 4M変化点管理:カイゼンのサイクルを回す

変化点の異常を発見したら、それを素早く取り除かなくてはなりません。生産現場ではそれが、意外と徹底できていないのです。不良が顧客まで流出し、クレームを受ける、工程で同じ不良が何度も繰り返えし発生する、納期遅延を繰り返し起こすなど慢性的な不良が発生している場合は、早急に仕組みを改善しなければなりません。

・問題発生事の処理フロー、仕組みの見直し

・問題発生時の組織、責任者の明確化(仕組み化)

・表彰、罰則規定の制定、運用

・管理人材の教育、人材補強

(3) 4M変化点管理:現場監督者・スタッフの役割明確化

・日常点検、保守の徹底

・作業者のルール順守の徹底

・QCDなど、問題発生時の監督者の役割、処理ルート明確化

(4) 4M変化点管理:管理層・トップの役割明確化

中小企業では、トップの考え、行動が企業の浮沈に大きくかかわっています。まずトップが先頭に立って、「見える管理」「カイゼンサイクル」を徹底させる仕組みを作って、そこに参加し、社員一丸となって取り組めるように体制を作るることです。

(5) 4M変化点管理:コミュニケーションの仕組みを作る

トップの考え方を管理層、一般従業員まで伝え、徹底させること。そのためには、毎週一回は全体朝礼を開くなど仕組みが必要になります。また、定期的な生産会議品質会議など、生産現場の4M変化点の記録などを基にした情報共有化、組織間にまたがる問題点の対策を講ずる場も必要です。

生産現場ではこれら(1)~(5)の仕組みがあり、しっかり運用されていることが多品種少量生産の4M変動管理をスムースに導入するための必要条件です。この4M変動管理の考え方は、ISO9000の「プロセスの監視・測定」に沿って得られた情報に基づき、危険を察知して、事故や不良が起こる前にその原因を取り除いてしまおうという考えで、一種の「予防処置」に該当します。しかしながら、本当の予防処置は、ものづくりが始まる前に終了していなければ本来の姿ではありません。作業手順の標準化、多能工化、万能工化、

工程FMEAの実施などによって、上流工程での対策を重点的に行うよう、人材の重点配置・教育訓練の実施等、長期的・計画的な取り組みが必要になっていると考えられます。

...