今回は価値のない作業の排除「ムダとり」の事例を、結果だけではなく取り組み方も含めて紹介します。現場は、自動車メーカー(国内:混流生産組み立てライン)での作業改善で、活動の結果として1時間当たり7分30秒(450秒)短縮された例です。この自動車組立には、ボトルネックとなっている工程がありました。この工程では2種類の部品を取り付けるのに、使用工具を持ち替えて作業しています。

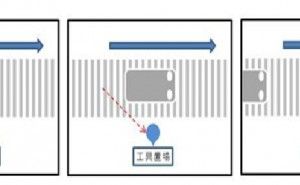

図1. 改善対象ライン作業(改善前)

現場リーダーは、この工程を動作解析し観測を行いました。

図2. 改善前観測データ

この作業を観測すると、工具を取りに行くのに7秒、持ち場に戻るのに9秒歩行していました。観測結果を見ると、価値を生んでいない作業が全体の50%、No.2とNo.4の歩行が非稼働作業です。そこで、価値を生んでいない作業と考えられるNo.2とNo.4の改善を考えます。このケースにて実際に現場で交わされた会話を紹介します。

改善技術者 → 歩行はムダだ。ムダを排除せよ。

現場作業者 → 工具を取りに行かないと作業はできないのでこの歩行はムダではない。

いかがでしょうか、どちらの意見も間違っていません。しかし、改善を行う観点から見ると「工具を取りに行かないと」の発言を気にする必要があります。

1. 「○○しないと△△できない」を改善する。

これは多くのクライアント先で経験則として言われていることですが、「○○しないと△△できない」の発言には、本当は○○したくない(望んでいない)ことの表れだそうです。現場でしたくないこととは、肉体的負荷(重いものを持つ、支えるなど)や精神的負荷(出来上がりが確認しづらい)など作業を困難にするものが多く、経験や技術力での差が生まれやすいものでもあります。

「工具を取りに行かないと、つぎの作業を始めることができない」の改善を考えるうえで、この作業に制約が全くなく、理想的な環境とはどのようなものでしょうか?

(1) 工具を取りに行かなくても、工具の方から近づいてくる。

(2) 工具を取りに行かなくても、使用工具のアタッチメント変更で作業に対応できる。

(3) 工具を必要としない設計に変更する。

など、いろいろなアイデアが出てきそうです。

改善にはいろいろな考え方がありますが、筆者は絶対値に近づける方法を紹介しています。

絶対値というと難しそうですが、理想的な答えを想定し、近づけてゆくことだと考えていただければと思います。目の前の局所的な問題解決に捕らわれると、部分最適となり全体的な最適化につながらない(阻害する)こともあるからです。「工具を取りに行く」を解決するだけではなく、その解決による前後作業(工程)への影響も考慮する必要があります。

では、この作業での理想的な答えを考えた場合

・工具を取りに行かなくてもよい環境(であるのが理想的)ではないでしょうか?

理想論から、改善するのはそれこそ理想的ですが、答えを考えるのはそれだけで大きな労力が必要です。実際には時間も限られていますし、考える時間を取ることも難しい場合がほとんどだと思います。そこで観測後の改善実施を効率良く進める「5つのステップ」を紹介します。

今回のケースである現場でも、ほぼこのステップで改善を進めています。

【Step1:ECRS(※1)で検討】

今回は観測の結果、移動(歩行)が非稼働作業として50%もありました。取りに行く歩行をE(排除)できないか?と考えると、下記のようなアイデアが出ることと思います。

・工具が近くにあれば、歩行は排除できる。

では、実現方法を考えます。

<< 実際に出た案 >>

案1、工具を身に着ける

案2、工具を組立車両に付けておく

案3、工具をカートに入れライン上に置いておく

※1 ECRS…E・C・R・Sはそれぞれ、改善の着眼点を意味する英単語の頭文字を取ったものです。E(Eliminate:排除)は「作業をやめられないか」を意味します。同様にC(Combine:結合)は「複数の作業を一緒にできないか」、R(Rearrange:置換)は「作業手順を入れ替えられないか」、S(Simplify:簡素化)は「作業をより簡単なものにできないか」を表します。

【Step2:PQCDSMで評価】

PQCDSMは生産性、品質、コスト、納期、安全、モラル(意欲)の英単語の頭文字を記したもので、経済性管理に用いられる指標です。複数のアイデアから最良の改善方法を選択する際に役に立ちます。

表1. PQCDSM評価表

評価の結果、「案3の工具をカートに入れライン上に置く」案を実施対象としました。(安全△の理由:今まで、ライン上にカートを置いたことがなく、車両との接触や作業者との接触が考えられるため)

【Step3:トライアル(試験)】

このラインで行ったのは補助作業者をカートに見立てて、工具を保持してもらい試験的に組立作業を行いました。試験が良好だったので、次に工具を置くカートを準備し、組立作業を行いました。この際に特に安全面に留意し、問題点へ対策を施しました。

- ストッパー付きカートの使用

- カートへのバンパー(緩衝材)取り付け

- カートの塗装(視認性を上げるため、塗装を実施)

- 表示棒の取り付け(カートがあることを分かりやすくする棒をカートに取り付け)

図3.カートの改良(案)

カートの改良には5.5万円と加工時間3時間が見積もられました。(トライアルの段階で1時間当たり7分ほどの時間短縮が予想されていたことから、社内稟議もスムーズにクリアできたとのことです。)

【Step4:標準化(仮標準)】

作業者評価も、「楽になった」と良好でした。

図4. 作業方法の変更

非稼働時間も削減できたので、このカートを使った作業を標準作業にするために標準作業書を作成し、展開...

【Step5:実施】

改善前後の結果比較です。

図5. 改善結果

<< 改善結果 >>

- 時間効果:1時間当たり、7分30秒(450秒)短縮・・・1日(8時間)で 60分(3,600秒)短縮

- その他効果:作業者によるばらつきが抑制された。

2. ボトムアップ型改善の例

今回紹介した現場では、複数の作業者が意見を出し合って改善を進めている点が特徴です。通常の作業を止めることなく、仮説を立て、検証しこのような結果を生むことができたのだと思います。

【現場リーダーの声】

「従来から改善活動は行っていたが『観測』が大変でした。動作解析で観測時間が従来の半分以下になったことで、改善案の立案とトライアルに時間を使えるようになり、実効性のある改善が行えました。今後も持ち場の改善を進めて、横展開していきたいと思います」

【ボトムアップ型現場改善】

- まず観測して、改善対象を検討する。

- 改善の5 Step(検討、評価、試験、標準策定、実施)を使う。

- 効果を可視化(見える化)し、横展開する。

今回取り上げた改善例はボトムアップ型改善の例です。現場で考え、現場で試し、現場で実施する最大のメリットは「即効性」です。今回紹介したケースを参考に、皆様の現場改善が進むことを願っています。