この記事は2011年の経営工学会で発表した内容を編集したものです。

1. はじめに

市場、顧客要求の多様化、IT技術の進展、アジア諸国の技術力向上などの社会情勢変化により、日本の製造業は、付加価値の高い製品をより効率的に開発設計し、生産する必要に迫られています。

この要求を実現するために、多種多様な技法、手法が提案されており、それらを総括する試みも各所から報告されています。[1][2][3]

そこで当社では、目的とする課題を索引とした手法の逆引きによる課題解決を「ものづくり工学マトリクス」として体系化し、その試みを発表しているわけです。 [4][5] [6]

ここでは、上記体系で取り上げている技法が企業内でどのように認知、活用され、評価されているかをアンケートによって調査した結果を報告します。

2. 調査方法

2.1 対象者、配布、回収方法

私が在籍していた東京農工大学技術経営研究科の社会人学生およびOB約60名に対して、エクセル調査ファイルを添付した電子メールにて回答を依頼し、電子メール返信にて回収しました。本人の同僚、上司、部下などへも回答協力をお願いした結果、21社29名からの回答を得ています。

2.2 アンケート質問項目

ものづくり工学マトリクスで扱う技法の中から66技法を選択し、それぞれに対して次の3つの質問を設定しました。

(問1)個人的な認識と活用の度合い

(問2)組織的な活用の度合い

3. 結果

3.1 単純集計(全体傾向)

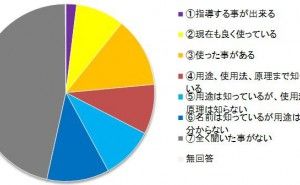

66技法に対する各設問への回答を合計したものが図1、図2、図3です。

図1.個人的技法認識度

図2に示す問2への回答結果から、全社方針として使用されているのは平均で10%程度すなわち7技法弱であり、一部の部門で使われているものを含めても21%すなわち13技法程度であることが分かります。30%を占める 図2.組織的技法活用度

図3に示す問3への回答結果では、存在自体を知らないため判断ができない技法を除けば、ほとんどの技法が全社的にあるいは一部の部門にとって効果があると評価されています。

図3. 技法業務上有効度

4.考察

今回実施したアンケート調査の結果から、実践経験のある手法、技法に対して極めて高い有効性が評価されているにもかかわらず、相対的に認知率、活用率は低い事が分かりました。

筆者の経験でも、セミナー受講直後は各種技法の効果を期待しながらも、職場に戻ると日常業務に忙殺されたり、従来慣行の壁に遮られたりで、なかなか実践の進まない事が繰り返されています。

製造現場が新興国へ移るなど閉塞感の漂うものづくり産業ですが、今回の結果から、活用されずにいる多くの効率化技法の中から、組織課題に適したものを積極的に選択、活用する事...

5.参考文献

1) 特集「TQMツールボックス」、品質、Vol.32, No.3, P4-P69(2002).

2) 林利弘:開発・設計技術者の視点からMOTを考える、「経営システム」、Vol.14, No.1, (2004)

3) 日経ものづくり編:『革新のための7つの手法』、日経BP出版センター(2006)

4) 熊坂治:「ものづくり課題解決における品質工学の役割」、第17回品質工学研究発表大会予稿集、p.14-17(2009)

5) 熊坂治:「ものづくり課題解決体系におけるTRIZの役割」、第5回日本TRIZシンポジウム予稿集、p.59 (2009)

6) 熊坂治:「品質マネジメント側面から観たものづくり工学マトリクス」、第5回日本品質管理学会予稿集、p. 17-20(2010.)