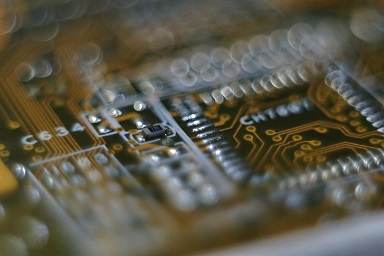

現代社会を支える電子機器は、スマートフォンから自動車、医療機器、さらには宇宙航空分野に至るまで、その機能と性能の向上を求められ、日々、微細化と高密度化が進んでいる。これにより、機器の信頼性に対する要求もかつてなく高まっている。しかし、この進歩の影で、長年の懸念事項でありながら完全な解決に至っていない「ウィスカ」という現象が、電子機器の長期信頼性を静かに、かつ深刻に脅かし続けている。ウィスカは、主に電子部品の表面めっき層から自然発生する微小な針状の金属結晶であり、その存在は機器の予期せぬ故障を引き起こす原因となる。今回は、この影の主役であるウィスカの正体を明らかにし、その発生メカニズム、種類、具体的な影響、そして現代の設計・製造技術において講じられている総合的な対策について解説する。安全で持続可能な電子機器の未来を築くためには、ウィスカという見えざる脅威に対する深い理解と、恒常的なリスク管理が不可欠となる。

1. 電子機器の信頼性を脅かす「ウィスカ」とは

1.1. ウィスカ問題の重要性、電子機器の微細化と高密度化

ウィスカ問題の重要性は、電子機器産業が直面する二つの大きなトレンド、すなわち「微細化」と「高密度化」に根差している。電子部品の電極間隔や配線幅はナノメートルオーダーに近づき、プリント基板上の部品実装密度は極限まで高まっている。この結果、わずか数マイクロメートルから数十マイクロメートル程度の長さを持つウィスカであっても、隣接する回路や電極間に容易に到達し、電気的な短絡(ショート)を引き起こすリスクが飛躍的に増大した。特に、自動車や航空宇宙、医療など、高い安全性が求められる分野の機器において、ウィスカによる突発的な故障は人命に関わる重大な事故につながる可能性があるため、ウィスカ対策は単なる品質管理を超えた、安全保障上の重要課題となっている。RoHS指令以降、鉛フリーはんだへの移行が進んだことも、ウィスカ発生リスクを高める一因となり、この問題の解決を喫緊の課題としている。

1.2. ウィスカとは何か?その定義と恐ろしい影響

ウィスカ(Whisker)とは、電子部品のめっき表面、特に純粋な錫(Sn)めっきや高錫含有率の合金めっき層から自然に成長する、髪の毛のように細い単結晶状の金属突起物のことである。その形態は非常に細く、直径は数マイクロメートル以下、長さは数ミリメートルに達することもある。ウィスカは、外部からのエネルギー供給なしに、常温・常湿下でも時間とともにゆっくりと成長し続ける特性を持つ。この目に見えない成長がもたらす恐ろしい影響の最たるものが「短絡(ショート)」である。ウィスカが隣接する電極間を電気的に接続することで、回路は意図しない電流経路を持ち、故障や誤動作を引き起こす。さらに、ウィスカは折れて飛散し、機器内部の他の回路を汚染する「デブリ(破片)」となり、二次的な故障原因となる。また、高電圧環境下では、ウィスカの先端が放電の起点となり、空気の絶縁耐力を破る「プラズマ放電」を引き起こし、深刻な損傷を与える可能性もある。このため、ウィスカは「電子機器の癌」とも呼ばれ、その発生を防ぐことは、製品の長期的な信頼性確保のために極めて重要である。

2. ウィスカの発生メカニズムと共通原理

2.1. ウィスカ発生の共通メカニズム、応力緩和による金属原子の移動

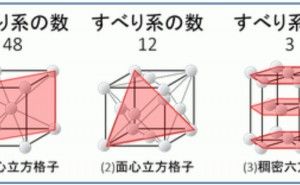

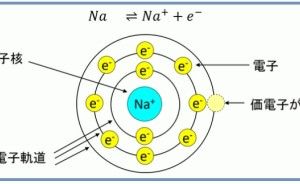

ウィスカの発生には複数の種類と誘発要因があるが、その根底には「金属原子の移動」と「応力緩和」という共通のメカニズムが存在する。金属めっき層、特に錫めっき層には、めっきプロセスそのものや、下地金属との熱膨張率の違いなどによって、内部に応力(ひずみエネルギー)が蓄積している。この蓄積された応力を緩和しようとするエネルギー的な駆動力(熱力学的安定化の原理)が、ウィスカ成長の原動力となる。具体的には、結晶粒界や欠陥箇所を移動しやすい経路として利用し、めっき層の金属原子が局所的にめっき表面のわずかな突起部(ウィスカの核)へと押し出され、針状に成長していく。このプロセスは、非常に遅い速度で進行する常温固相拡散現象であり、一度形成されたウィスカの核は、応力勾配に従って原子を供給され続ける限り、成長を止めない。このため、ウィスカは製品の使用期間全体を通じて発生リスクを内包し続ける。このメカニズムは、「ところてん」や「チューブ入りの歯磨き粉」をイメージすると分かりやすいでしょう。内部の圧力(応力)が高まったとき、一番弱い場所(排出口)から中身(金属原子)がニューッと押し出されてくる現象です。

2.2. 応力の種類とウィスカ成長の速度論

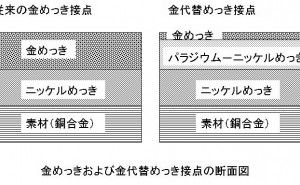

ウィスカ成長の駆動力となる応力には、大きく分けて「内部応力」と「外部応力」の2種類がある。内部応力は、めっき直後にめっき層内部に閉じ込められた残留応力(圧縮応力)や、下地金属との異種金属間での金属間化合物(IMC)の成長に伴う体積変化によって生じる応力である。特に錫と銅の接合部で形成される金属間化合物(IMC)は、ウィスカ成長の主要な要因として知られている。IMCが成長する過程で、錫めっき層は押し上げられ、圧縮応力が増大し、その応力緩和のためにウィスカが発生する。外部応力は、部品の実装時に加えられる曲げや締め付けなどの機械的な力、あるいは使用環境での温度変化によって生じる熱応力などである。ウィスカ成長の速度論は、これらの応力の大きさに依存し、一般的に応力が高いほど、原子の移動が促進され、ウィスカの成長速度は速くなる。しかし、成長速度は必ずしも一定ではなく、一旦発生したウィスカが成長を停止したり、再び成長を開始したりするなど、極めて不規則な挙動を示すことも、ウィスカ対策の難しさを象徴している。

2.3. ウィスカ成長を促進する環境要因(湿度、温度など)

応力がウィスカ発生の「内的な駆動力」であるのに対し、環境要因はウィスカ成長の「外的な誘発剤」として作用する。ウィスカの成長を最も強く促進する環境要因としては「温度」と「湿度」が挙げられる。

- 温度:ウィスカの成長は一般に常温付近(25度C~50度C)で最も活発になるとされる。極端に高い温度では、原子拡散が速くなる一方で、応力の緩和が他の形態(例えばクリープ変形)で起こりやすくなるため、ウィスカ成長速度は低下する傾向がある。しかし、温度サイクル(熱衝撃)は、異なる材料間の熱膨張率の差(CTEミスマッチ)を通じて、熱応力を発生させ、これがウィスカを誘発する強力な原因となる。

- 湿度:高湿度の環境は、めっき表面の酸化皮膜を弱めたり、腐食反応を促進したりすることで、金属原子の移動を容易にし、ウィスカの成長を加速させることが多い。特に腐食性ガス(硫化水素、二酸化硫黄など)が存在する環境下では、「腐食ウィスカ」と呼ばれる別の種類のウィスカ発生を誘発する。

- その他:気圧の変化や、機械的な振動、さらには高電流密度下でのエレクトロマイグレーション現象なども、原子移動を助長し、ウィスカの発生を促進する要因となり得る。

これらの環境要因は単独ではなく、複合的に作用することで、ウィスカ発生リスクを増大させる。

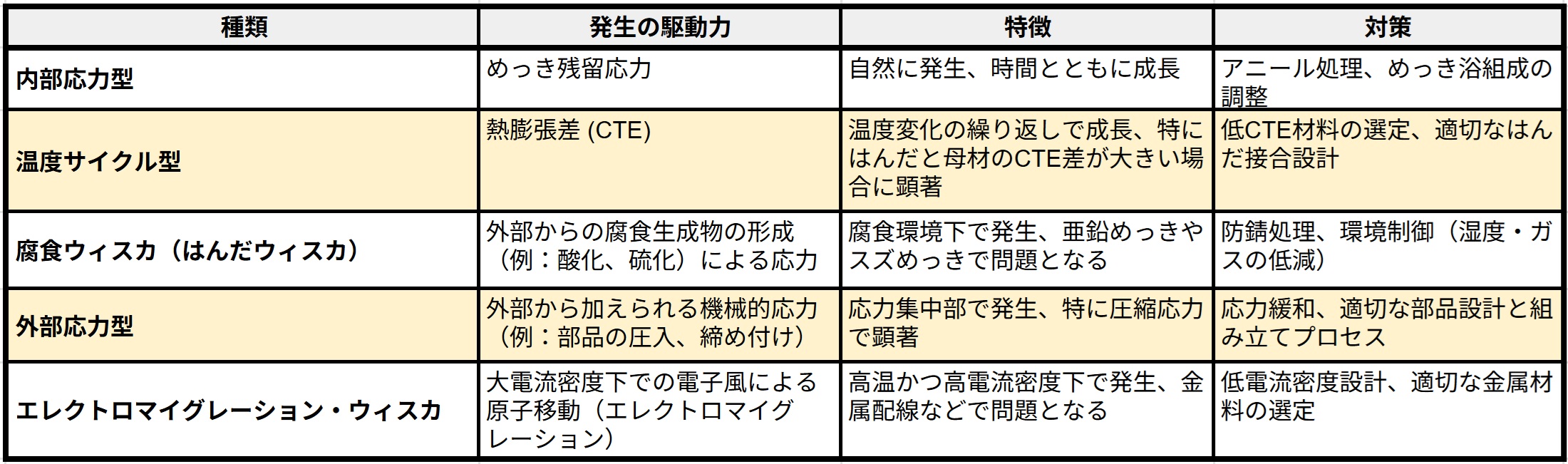

3. ウィスカの主要な5つの種類と発生原因

ウィスカは発生する応力の源泉によって複数の種類に分類され、それぞれ異なる発生メカニズムと対策が必要となる。主要な5種類のウィスカについて解説する。以下の表は、主要な5種類のウィス...