日々の食卓に並ぶ食品が、どのようにして私たちの手元に届くのか、考えたことはありますか?美味しい食事を楽しむ上で、最も大切なのはその安全です。食品が原因で健康を損なうことのないよう、世界中で様々な取り組みが行われています。その中でも、特に重要な役割を担っているのが「HACCP(Hazard Analysis and Critical Control Point)(ハサップ)」という衛生管理手法です。HACCPは、食品の製造過程における危害を未然に防ぐことを目的とした国際的な基準であり、私たち消費者が安心して食品を選び、口にできるよう、その安全性を科学的な根拠に基づいて担保しています。今回は、このHACCPがどのようなものなのか、そしてなぜ私たちの食生活においてこれほどまでに重要なのかを、解説していきます。HACCPについて初めて学ぶ方から、自社での導入を検討している担当者の方まで、ぜひご一読ください。

1. HACCPとは何か?その歴史と食品衛生における位置づけ

HACCPは、食品の製造工程における危害を分析し、それを管理するための予防的な衛生管理システムです。最終製品の検査に依存する従来の衛生管理とは異なり、製造の各段階で潜在的な危害を特定し、その危害を排除または許容可能なレベルまで低減するための管理措置を講じることを目的としています。これにより、食品事故を未然に防ぎ、消費者に安全な食品を提供することが可能になります。

(1)HACCPの歴史

HACCPの概念は、1960年代にアメリカのNASA(航空宇宙局)が、宇宙飛行士が宇宙空間で安全に食料を摂取できるよう、当時のピルスベリー社と共同で開発したのが出発点です。宇宙という極限の環境下では、万が一にも食中毒などの食品事故が起きてはなりません。地上のように病院があるわけでもなく、体調不良で地球に帰還することもできないため、宇宙食には究極の安全性が求められました。

従来の食品検査は、完成した製品の一部をランダムに抜き取って安全性を確認する「抜き取り検査方式」が主流でした。しかし、この方法では、仮に100個の製品のうち1個の不良品があった場合、それを見逃してしまう可能性があり、全ての製品の安全を保証することはできません。

(2)HACCPの食品衛生における位置づけ

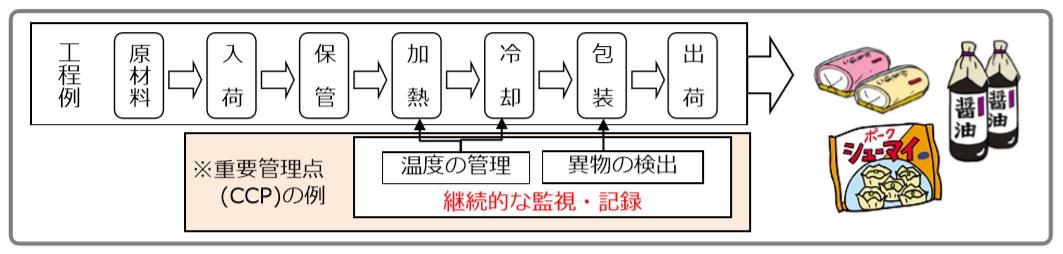

食品衛生におけるHACCPの位置づけは、非常に重要です。従来の衛生管理が、製造現場の清掃や従業員の衛生管理といった「一般的衛生管理」に重点を置いていたのに対し、HACCPはそれに加えて、製品ごとの特性や製造工程を詳細に分析し、科学的根拠に基づいて管理すべき「重要管理点(CCP)」を特定します。そして、そのCCPに対して具体的な管理基準を設定し、継続的なモニタリングを行うことで、危害発生のリスクを最小限に抑えます。

このように、HACCPは単なる衛生管理の手法に留まらず、食品安全を確保するための包括的なシステムとして機能します。例えば、アレルゲンの混入防止、微生物による汚染の抑制、異物混入の防止など、多岐にわたる危害要因に対応することができます。また、HACCPの導入は、食品事業者の社会的責任を果たすだけでなく、消費者の信頼を獲得し、企業のブランド価値を高めることにも繋がります。

(3)日本のHACCPに基づく衛生管理

現在、世界中で多くの国がHACCPの導入を義務化または推奨しており、日本においても食品衛生法の改正により、2020年6月1日に施行、1年間の猶予期間を経て2021年6月1日から原則として全ての食品等事業者にHACCPに沿った衛生管理が完全義務化されました。これは、国際的な食品安全基準との整合性を図り、日本の食品の国際競争力を高める上でも不可欠な措置と言えます。HACCPは、食品産業が進化し続ける中で、常に食品安全の最前線に立ち、私たちの食卓の安全を守るための基盤として、その重要性を高め続けているのです。

2. HACCPの7原則と12手順、具体的な実施プロセス

HACCP(危害要因分析に基づく必須管理点)は、食品の製造過程において発生しうる危害を事前に予測・分析し、その危害を防止するための重要管理点を設定・監視することで、製品の安全性を確保する衛生管理システムです。このHACCPシステムを導入・運用するにあたり、中核となるのが「7原則」と「12手順」です。これらはHACCPの理論的な骨子と、具体的な実施プロセスを示しています。

(1)HACCPの12手順【準備段階から運用まで】

HACCPの導入は、以下の12手順に従って進められます。最初の5手順は準備段階であり、残りの7手順がHACCPの「7原則」に直接対応しています。

◆【5手順、準備段階】

【HACCPチームの編成】(手順1)

食品製造に関する知識と経験を持つ多分野の専門家からなるHACCPチームを編成します。このチームがHACCPシステムの計画、実行、検証、維持管理の中心となります。

【製品の記述】(手順2)

製造する食品について、その成分、加工方法、包装形態、保存方法、流通方法、消費期限、喫食方法などを詳細に記述します。これにより、製品の特性を明確にし、潜在的な危害要因を特定する際の基礎情報とします。

【用途の確認】(手順3)

その食品が誰に、どのように喫食されるのかを明確にします。例えば、高齢者や乳幼児など、特定の喫食者に健康上のリスクがある場合には、より厳格な管理が必要となることがあります。

【製造工程一覧図の作成】(手順4)

原材料の受け入れから最終製品の出荷までのすべての工程を図示します。これにより、工程全体を視覚的に把握し、危害要因が発生しうる箇所や管理点となりうる箇所を特定しやすくなります。

【製造工程一覧図の現場での確認】(手順5)

作成した工程一覧図が、実際の製造現場の状況と一致しているかを詳細に確認します。これにより、図と現実との間に齟齬がないことを保証し、正確な危害分析の土台を築きます。

◆【7原則、安全管理の中核】

上記の準備段階を経て、いよいよHACCPの核心である7原則を適用していきます。これらは食品安全を確保するための具体的な管理手法を示しています。

【原則1】危害要因分析の実施(手順6)

製品と工程全体を詳細に分析し、考えられるすべての生物学的、化学的、物理的危害要因を特定します。そして、それぞれの危害要因について、その発生頻度、重篤度、許容レベルなどを評価し、食品の安全性に重大な影響を及ぼす可能性のあるものを特定します。

【原則2】重要管理点(CCP)の決定(手順7)

危害要因分析の結果に基づき、特定された危害要因を管理するために最も効果的な工程をCCPとして決定します。CCPは、その工程で管理が不十分な場合、製品の安全性に許容できないリスクをもたらす可能性がある、最終製品の安全性を確保する上で不可欠なポイントです。

【原則3】管理基準(CL)の設定(手順8)

各CCPにおいて、危害要因を許容範囲内に管理するための具体的な基準値を設定します。これは、温度、時間、pH、水分活性、塩素濃度など、客観的に測定可能な数値で示されます。この基準値を逸脱すると、危害要因が十分に管理されていないと判断されます。

【原則4】モニタリング方法の設定(手順9)

設定されたCLが確実に遵守されているかを継続的に監視するための方法を確立します。誰が、いつ、何を、どのように測定・記録するのかを明確に定めます。モニタリングの結果は、管理状況を評価するための重要な情報となります。

【原則5】改善措置の設定(手順10)

モニタリングの結果、CLからの逸脱が確認された場合に、速やかに講じるべき改善措置を事前に定めます。これには、不良品の隔離、原因の究明、是正処置の実施、再発防止策の検討などが含まれます。

【原則6】検証方法の設定(手順11)

HACCPシステムが意図した通りに機能し、食品の安全性が確保されているかを定期的に検証する方法を設定します。これには、記録の確認、抜き打ち検査、微生物検査、消費者の苦情分析などが含まれます。検証は、HACCPシステムの有効性を評価し、必要に応じて改善を加えるために不可欠です。

【原則7】記録と文書化(手順12)

HACCPプランの策定から、危害要因分析、CCPの決定、CLの設定、モニタリング記録、改善措置、検証結果に至るまで、すべてのプロセスと結果を詳細に文書化し、記録として保管します。これにより、HACCPシステムの透明性が確保され、追跡可能性が向上し、監査への対応も可能となります。

(2)HACCP実施プロセスの重要性

上記の12手順と7原則に基づいたHACCPの実施プロセスは、単なる衛生管理の手法に留まらず、食品製造におけるリスク管理の哲学そのものです。過去の食品事故は、事後対応の限界を露呈してきました。HACCPは、危害を未然に防ぐ「予防」の考え方に基づき、科学的な根拠に基づいて食品の安全性を確保します。これにより、消費者の信頼を獲得し、企業のブランド価値を高めるだけでなく、国際的な食品貿易においても不可欠な要件となっています。

HACCPシステムは一度構築すれば終わりではなく、製品の変更、新しい設備の導入、新たな危害要因の発見など、状況の変化に応じて継続的に見直し、改善していく必要があります。この継続的な改善こそが、HACCPシステムを有効に機能させ、常に安全な食品を提供し続けるための鍵となります。

3. HACCP導入のメリット、なぜHACCPが重要なのか?

HACCPは、単なる衛生管理の強化に留まらず、その導入は食品事業者にとって多岐にわたるメリットをもたらし、現代の食品産業においてその重要性はますます高まっています。

(1)消費者の信頼獲得とブランド価値向上

HACCPの導入は、まず第一に消費者の信頼獲得に直結します。科学的根拠に基づいた衛生管理体制を構築し、食品の安全性を徹底することで、「この企業は安全な食品を提供している」という安心感を消費者に与えることができます。これは、食の安全に対する意識が高まる現代において、企業イメージ向上、ひいてはブランド価値の向上に不可欠です。万が一、食品事故が発生した場合でも、HACCPの導入によって事故原因の特定と改善が迅速に行えるため、企業としての社会的責任を果たす姿勢を示すことができ、信頼回復にも繋がります。

(2)効率的な衛生管理とコスト削減

HACCPは、食品製造プロセス全体における危害要因を事前に特定し、それらをコントロールするための重要管理点を設定します。これにより、問題が発生した後に対応する「事後対応型」の衛生管理から、問題発生を未然に防ぐ「予防型」の衛生管理へと転換することができます。

具体的には、抜き取り検査のような限定的なチェックではなく、継続的なモニタリングによって異常を早期に発見し、迅速に対処することが可能になります。これにより、不良品の発生を抑え、廃棄ロスやクレーム対応にかかるコストを削減できます。また、作業工程の標準化が進むことで、従業員の教育訓練にかかる時間やコストも効率化され、結果として生産性向上にも寄与します。

(3)法規制への適合とグローバル展開への対応

多くの国々でHACCPの導入が法制化、または事実上の義務化が進んでいます。日本においても、2020年6月よりHACCPに沿った衛生管理が制度化され、原則として全ての食品事業者に導入が義務付けられました。HACCPを導入することで、これらの法規制に確実に適合し、罰則のリスクを回避することができます。

さらに、HACCPは国際的な食品安全規格の基礎となっており、ISO22000などの国際認証取得にも有利に働きます。これは、海外への輸出を検討する食品事業者にとって非常に重要な要素となります。HACCPの認証は、国際市場における製品の信頼性を高め、グローバル展開を加速させるためのパスポートとなり得るのです。

(4)従業員の衛生意識向上と品質管理体制の強化

HACCPの導入プロセスは、単にシステムを導入するだけでなく、従業員一人ひとりの衛生意識の向上を促します。危害要因や重要管理点について学ぶことで、従業員は自身の業務が食品の安全性にどのように影響するかを深く理解し、責任感を持って作業に取り組むようになります。また、HACCPは記録の作成と保管を義務付けており、これにより食品製造のあらゆる段階で「いつ、誰が、何を、どのように」行ったかというトレーサビリティ(追跡可能性)が確保されます。

(5)HACCP導入における課題・デメリット

上記のように多くのメリットがある一方、HACCP導入にはいくつかの課題も存在します。特に中小規模の事業者にとっては、① 初期投資・運用コスト(施設の改修、機器の導入、コンサルティング費用など)、② 人材の確保・育成(HACCPに関する知識を持つ人材の不足)、③ 文書作成・記録管理の負担などが挙げられます。 ただし、これらの課題に対しては、国や自治体が提供する補助金・助成金制度や、専門家による導入支援サービスも多数存在します。自社の状況に合わせてこれらを活用することで、負担を軽減し、スムーズな導入を目指すことが可能です。

4. HACCP制度化の背景と日本の現状、食品安全を確保するために

(1)HACCP制度化の背景と日本の現状

食品の安全は、人々の健康と生命を守る上で不可欠な要素です。しかし、食中毒事件の発生や食品偽装問題など、食の安全を脅かす事件は後を絶ちませんでした。こうした状況は、従来の抜き打ち検査や最終製品検査だけでは不十分であり、食品製造の全工程を通して危害要因を特定し、管理する新たな衛生管理システムが必要であるという認識を世界的に高めました。

国際的には、コーデックス委員会がHACCPを食品衛生の国際的な標準として推奨し、各国にその導入を促してきました。このような国際的な流れの中で、日本でもHACCPの導入が喫緊の課題として認識されるようになります。2018年、食品衛生法が改正され、原則としてすべての食品関連事業者にHACCPに沿った衛生管理の実施が義務付けられました。これは、日本における食品安全の歴史において画期的な出来事であり、従来の経験や勘に頼る衛生管理から、より科学的根拠に基づいたシステムへの転換を意味します。

この制度化の背景には、大きく分けて二つの側面があります。一つは、国際的な整合性の確保です。食品の輸出入が活発な現代において、日本の食品が国際市場で信頼を得るためには、国際的に通用する衛生管理基準を満たすことが不可欠でした。HACCPの制度化は、日本の食品が世界レベルの安全基準を満たしていることを示すものであり、食品輸出の促進にも寄与すると期待されています。

もう一つは、国内の食品安全水準のさらなる向上です。HACCPの導入は、事業者自身が主体的に危害要因を分析し、適切な管理措置を講じることを促します。これにより、従来の行政による「指導・監督」という一方的な関係から、事業者と行政が一体となって食品安全に取り組む体制へと変化しました。特に中小規模の事業者にとっては、HACCP導入へのハードルが高いという課題も指摘されていましたが、国や地方自治体による導入支援策や、HACCPの考え方を取り入れた「HACCPの考え方を取り入れた衛生管理」など、事業規模に応じた柔軟な対応も進められています。

日本の現状として、HACCP制度化から数年が経過し、多くの事業者がHACCPに沿った衛生管理に取り組んでいます。これにより、食中毒発生件数の減少や、消費者の食品安全に対する意識向上など、一定の成果が見られます。しかし、その一方で、HACCP導入後の運用が形骸化しないよう、継続的な教育・訓練、そして定期的な見直しが重要となります。食品安全は一度達成すれば終わりではなく、常に変化する環境に対応し、改善を続けることで初めて確保されるものです。HACCPの制度化は、日本の食品産業全体が、より高いレベルで食品安全を追求していくための重要な一歩と言えるでしょう。

HACCP導入後の運用が形骸化しないための取り組みとして、制度化されている重要な要素はいくつかあります。そして、それを補完する形で、国内での具体的な運用支援や事例が見られます。

(2)HACCPの形骸化を防ぐための制度的な仕組み

HACCPの制度化は、単に「計画を作って終わり」ではありません。継続的な運用と見直しが前提とされています。

【HACCP計画の検証・見直しの義務付け】

食品衛生法に基づくHACCPに沿った衛生管理では、HACCPプランが適切に機能しているか、定期的に検証し、必要に応じて見直しを行うことが義務付けられています。これは、PDCAサイクル(Plan-Do-Check-Action)を回すことそのものです。

- Check (確認)

作成したHACCPプランが適切に実施されているか、記録が適切に取られているか、基準逸脱があった場合に是正措置が講じられているかなどを確認します。 - Action (改善)

確認の結果、問題点や改善点が見つかった場合、HACCPプランや手順書を修正し、より効果的な衛生管理システムへと改善していくことが求められます。

特に、製品や用途の変更、加工方法や設備の変更、新たな危害要因の発生、クレームの発生などがあった場合には、HACCPプランの妥当性を再評価し、必要に応じて見直すことが重要です。

【記録の作成・保存の義務付け】

HACCPでは、各工程における管理状況や監視結果、逸脱が発生した場合の是正措置などを記録し、一定期間保存することが義務付けられています。これらの記録は、HACCPプランが適切に運用されていることの客観的な証拠となり、問題発生時の原因究明や改善に不可欠です。

- 従業員への教育・訓練

HACCPシステムが現場で適切に機能するためには、従業員一人ひとりがHACCPの重要性を理解し、与えられた役割と手順を正確に実行することが不可欠です。そのため、食品衛生法では、HACCPに基づく衛生管理を行う上で必要な知識や技能を習得させるための教育・訓練の実施も実質的に求められています。

【国内の事例と運用の実態】

国内では、HACCPの形骸化を防ぎ、より実効性のある運用を促すための様々な取り組みが見られます。

- 自治体による導入支援と継続的なフォローアップ

特に中小規模事業者にとってHACCP導入は負担が大きいため、多くの自治体が独自のHACCP導入支援事業を展開しています。例えば、福島県が実施する「ふくしまHACCP」は、原子力災害による放射性物質の管理をHACCPの考え方に組み込んだ独自のモデルを構築し、中小事業者向けの導入手引書やアプリを開発して支援を行っています。これは、単にHACCPの枠組みを導入するだけでなく、地域の特性に応じた具体的な運用を促す事例と言えます。 - IT・IoT技術の活用

HACCP運用における記録や監視の手間は、形骸化の一因となりがちです。これに対し、近年ではITやIoT技術を活用し、温度管理の自動化、記録のペーパーレス化、データの一元管理などを実現するシステムが多数登場しています。これにより、ヒューマンエラーの削減や、データに基づいた迅速な意思決定が可能となり、より効率的で継続的なHACCP運用に貢献しています。一部の食品メーカーでは、このようなシステムを導入することで、ISO22000などのより高度な食品安全マネジメントシステムへの移行を実現し、形骸化した品質管理からの脱却を図った事例も見られます。 - 定期的な内部監査・外部監査

食品等事業者自身による定期的な内部監査は、HACCPプランが実態に合っているか、計画通りに運用されているかを客観的に評価し、改善点を見つける上で非常に有効です。また、第三者機関による外部監査や認証制度(例:ISO22000、FSSC22000など)の活用は、HACCPの有効性を高め、外部からの信頼を得る上でも重要です。これらの認証は、取得後も定期的な更新が必要であり、継続的な改善を促す仕組みとして機能しています。

【HACCP義務化に違反した場合の罰則】

HACCPに沿った衛生管理が適切に実施されていない場合、まずは保健所による行政指導が行われます。指導に従わず改善が見られない場合は、営業許可の更新がされない、または営業停止といった行政処分が下される可能性があります。さらに悪質なケースでは、食品衛生法に基づき懲役や罰金が科されることもあり得ます。このように、HACCPの遵守は任意ではなく、法的な義務となっています。

5. HACCPに基づく衛生管理の未来、継続的な改善と国際的な連携

HACCPに基づく衛生管理は、一度構築すれば終わりというものではありません。その未来は、常に変化する状況に適応し、より強固な食品安全システムを築き上げるための「継続的な改善」と、グローバル化する食品サプライチェーンにおいて不可欠な「国際的な連携」にかかっています。

(1)継続的な改善

継続的な改善は、HACCPシステムの生命線と言えます。食品製造の現場は、原材料の供給源、製造設備、従業員のスキル、そして消費者のニーズに至るまで、常に流動的です。新たな科学的知見や技術の登場、あるいは予期せぬリスクの出現なども考えられます。HACCPシステムは、これらの変化を敏感に察知し、必要に応じてハザード分析の見直し、CCP(重要管理点)の再評価、管理基準の調整、モニタリング方法の改善などを積極的に行う必要があります。具体的には、内部監査や外部監査の結果、食品事故やクレーム事例の分析、従業員からのフィードバックなどを通じて、システムの弱点や改善点を特定し、PDCAサイクル(計画・実行・評価・改善)を回していくことが重要です。これにより、HACCPシステムは陳腐化することなく、常に最新かつ最適な状態で機能し、より高いレベルの食品安全を維持することが可能となります。

(2)国際的な連携

国際的な連携は、HACCPが目指す食品安全のグローバルスタンダード化において不可欠な要素です。現代の食品サプライチェーンは国境を越え、多様な国や地域から原材料が調達され、加工され、世界中で消費されています。このような状況下で食品安全を確保するためには、各国がそれぞれのHACCPシステムを独立して運用するだけでは不十分です。国際的な機関(例えばコーデックス委員会など)が策定するHACCPのガイドラインや基準に準拠し、各国の法規制や認証制度がこれと調和していることが求められます。また、異なる国の企業間での情報共有、ベストプラクティスの交換、そして共同での研究開発なども、国際的な連携を強化する上で重要となります。これにより、例えばある国で発生した食品安全上の問題が、迅速に国際的に共有され、他の国での同様のリスク発生を未然に防ぐといったことが可能になります。相互の信頼に基づいた国際的な連携は、食品の輸出入を円滑にし、世界中の消費者に安全な食品を安定的に供給するための基盤を築くことにも繋がります。

HACCPに基づく衛生管理の未来は、単に義務として遵守するだけでなく、組織全体で食品安全文化を醸成し、変化に対応しながら進化し続ける柔軟なシステムであること、そして国境を越えた協調によって、より安全で信頼性の高い食品供給を実現することにあると言えるでしょう。

【補足】HACCPの適用に関するガイドラインの見直し

コーデックス委員会が策定するHACCPのガイドライン、特に「食品衛生の一般原則(General Principles of Food Hygiene)」と、それに付属するHACCPの適用に関するガイドラインは、定期的に見直しが行われますが、特定の固定された頻度があるわけではありません。

コーデックス委員会は、最新の科学的知見、技術の進歩、食品安全に関する新たな課題などに応じて、必要と判断された場合にガイドラインの改訂を行います。

過去の主な改訂履歴を見ると、例えば「食品衛生の一般原則」は、1969年に策定されて以降、1979年、1985年、1997年、そして直近では2020年に大幅な改訂が行われています。2020年の改訂では、それまで付属文書だったHACCPガイドラインが本文内の第2章に格上げされ、一般衛生管理(GHP)とHACCPの関係性がより明確に示されるなど、重要な変更が加えられました。また、2022年にも一部の修正が加えられています。

このように、見直しの間隔は数年から十数年と幅がありますが、これは食品安全を取り巻く状況の変化に対応するためであり、常に最新かつ最適な情報を提供しようとするコーデックス委員会の姿勢を示しています。

食品事業者は、コーデックスの最新のガイドラインに常に注意を払い、自社のHACCPシステムが国際的な基準に適合しているかを確認し、必要に応じて改善していくことが求められます。

6. まとめ

HACCPの導入は、単なる義務化への対応ではなく、企業の競争力を高め、持続可能な発展を遂げるための戦略的な投資と言えます。消費者の信頼獲得、コスト削減、法的適合、そして従業員の意識向上といった多岐にわたるメリットは、HACCPが現代の食品産業において不可欠な衛生管理手法であることの何よりの証左です。食品事業者にとって、HACCPの導入は、安全で高品質な食品を提供し続けるための「当たり前」であり、同時に企業の成長を支える強力な推進力となるのです。

![[オンデマンド]ISO 22000 要求事項の解説コース](https://assets.monodukuri.com/gihou/photo/178/cb580604-149a-4a79-8b3a-e67f61f6afcb.jpeg?d=0x0)

![[オンデマンド]ISO 22000 要求事項の解説コース](https://assets.monodukuri.com/gihou/photo/178/bf7bf271-7350-4dc5-a36e-b04377aec91a.jpeg?d=0x0)