【安全設計手法 連載目次】

前回のその4に続いて解説します。

11. 機能安全に対するさまざまな反応

最近こういう声をよく聞きます。

- 「IEC61508の認証を取得したのだからウチは大丈夫だ」

- 「機能安全を取得したからといって、安全に作られているわけではない」

- 「日本の摺り合わせ、高品質なものづくりを否定しようという欧州の策略だ」

どれも多少の真実は含んでいるようにも聞こえる反面、やはり今という時代を直視できていないように思えます。機能安全の認証を取得する際には、アセッサーから対象製品について安全技術の実装や検証方法などの監査を受けるので、安全を担保する技術が適用されることになりますから、上記の2番目の指摘は認証取得を経験したことのない人にありがちな言い方です。

一方、1番目の認証取得したら全てOKで終了ということではなく、それを持続的に運営できなければ無意味になります。3番目ですが、日本的摺り合わせと欧米の組合せ的なやり方とのギャップは確かに存在します。今までのように全部すり合わせで開発していたら、生産性は上がらないこと、すり合わせには暗黙知が多くなりがちでアカウンタビリティ上も有利とは言えません。近年日本メーカはかなりモジュラー的な開発になってきています。

日本企業の実力を知っている欧米企業では日本を脅威とみなして、機能安全やCEマーキング等の規制や認証取得を参入障壁にしようとしているとの指摘は間違っていないと思います。従来国内メーカの安全設計の努力とレベルに自負だけでは事業にはならないので、欧米的感覚できちんと説明することにより、上記のようなギャップを埋めてゆかなくてはなりません。

12. リスク分析

リスク分析は機能安全に限らず、安全なものづくりでは必ず行う必要があるプロセスです。使われ方も含め対象製品のどこにどのような危険源が潜んでいるかを抽出し その危険な状況は現出する頻度と、発生した場合の影響度合いの大きさを見積もります。もしある危険要素が頻度、影響度ともに大きい場合それを許容しうる程度まで低減させなくてはなりません。

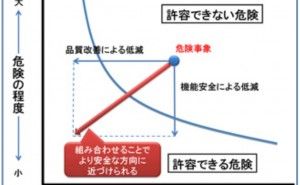

図. 危...

険事象の低減

上図はこの概念を示したものです。発生頻度と発生時の深刻度が大きく許容できないレベルのリスクを品質や機能安全の対策により許容範囲に低減させるのですが、具体的には以下のような順で行います。リスク分析については、また改めてご紹介したいと思います。

今回で、機能安全の解説の連載を終わります。