1. モノづくり現場の混乱

受注生産型の企業において、「納期を守ること」は絶対であると言って良いでしょう。お客様に約束をした納入日に対して遅れを出すことは、お客様の経済活動に影響を与え、ひいては信頼の低下、受注の低下につながるからです。ですから受注生産の工場では、納期を守るために様々な工夫をこらすことになります。顧客の短納期要求に答えるために、工程の調整や時間外勤務などに膨大な時間をかけたり、あらかじめ製品や中間在庫を持ったり、協力先企業に無理を言って納期を速めてもらったり、などなどです。

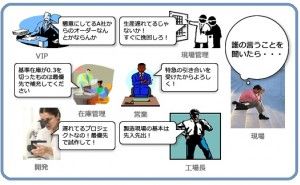

しかし現実に納期を守ることができているかというと、日々の生産がぎりぎりのため、下図1のように何かあるとすぐ遅れてしまう企業がほとんどです。また現場の生産性はどうでしょうか。多くの企業で効率的な工程組みができず、期待値に到達していないようです。またたくさんの受注品が流れる中でリードタイムが長期化し、そのバラツキが大きいために棚卸資産も増大する傾向にあります。

図1. 納期遅れの原因となる生産指示の混乱

2. ネック工程に重点化した画期的な改善手法:DBR

2000年代に入ってから我が国で脚光を浴びたのがTOC/DBRでした。改善の5ステップによってボトルネックの解消を目指すという改善の進め方と、図2のようなドラム・バッファ・ロープというシンプルな工場管理手法は瞬く間に日本中に広がり、実際に取り組んだ企業ではリードタイム短縮・在庫削減・生産性向上・納期順守率の向上などの多くの成果が報告されています。

しかし製造の状況によっては、このDBRを適用するために大胆なアレンジが必要なケースがあり、「考え方としては理解できるが、どうすれば自社に展開できるのかわからない」という問いが多く寄せられました。これは世界中の企業でも同様であったため、その問題を解決するために、TOCの専門家の中でDBRを発展させた手法、すなわちS-DBR(Simplfied Drum Buffer Rope:単純なドラムバッファロープ)が生まれました。

図2. DBRによる生産スケジューリング方法

3. よりシンプルで使い安くなったTOC生産手法:S-DBR

S-DBRは、ボトルネックが全体のアウトプットを決定するという制約条件の考え方をベースとして、市場制約(需要が足りなく、自社内にボトルネックがない場合)と物理制約(自社内にボトルネックがある場合)の両方に対応することができる生産計画・管理手法です。ここではボトルネック工程の複雑なスケジューリングや、複数バッファの使い分けといった従来型DBRの複雑な作業が不要となり、非常に単純な仕組みで「生産計画」「進捗管理」「改善ポイントの特定」「負荷管理」をよりシンプルに実現します。その効果は強力で、短期(2-3ヶ月程度)での導入が可能であり、また導入後数週間で劇的なリードタイム短縮が多々実現しています。

このS-DBRの全体像を図3に示しますが、専用ソフトウェアを利用すれば、よりスムーズな導入、安定した運用が実現できます。

図3. S-DBRの全体像

S-DBRで使われる用語のいくつかを、以下に解説します。

(1) S-DBRスケジューリング

渋滞を無くし、リードタイムを短縮する...

ために投入タイミングを決定します。

(2) バッファマネジメント

納期を守るための一元的な優先順位に基づき進捗を管理します。

(3) POOGI(継続的改善)*

ボトルネック工程にフォーカスした改善の考え方です。

*POOGI=Process Of OnGoing Improvementの略。「The Goal」英語版のサブタイトルでもあります。

(4) 計画負荷によるコントロール

計画負荷を用いたボトルネック工程の負荷見積もりによって管理します。

S-DBRの手法による製造環境の改善は、化学・金属加工・樹脂成型・航空機部品・プレス・鋳物業・電子部品・セラミック・建築設備など、多くの業種で効果を上げています。是非皆さんの現場にも適用して、納期短縮と在庫削減の両立を実現してください。