人的資源マネジメント:インダストリー4.0 を追いかけるその前に(その2)

2018-02-09

前回のその1に続いて解説します。

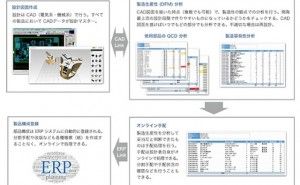

少し具体的な例を紹介したいと思います。図146 は開発・製造リンクにおける製造性評価の例です。回路や機構の図面を CAD で作成すると同時に、使用部品の QCD や製造容易性の分析が行われ、これらのチェックに問題がなければ手配確認を行った上で、ERP を通じてオンラインで手配ができるという一連の流れを示しています。

図147 は、この流れの中の、CAD で設計図面を作成した時点で使っている部品を取り出して、各部品の QCD を評価する画面例です。作成した設計図面に含まれる購入部品について標準材料費(標準原価)と最新材料費、および、標準納期が表示されています。この例では、Excel 上のマクロを使って、図面から抽出した部品一つひとつについて原価や納期のデータを部品DB から読み込んで表示しています。

図面を作成すれば、その完成度によらずいつでもこのような部品一覧を表示して、原価や納期を確認できるようになっていることが重要です。

この図で標準材料費の欄で黄色になっている部品は、過去1年間の購入価格が設定している標準材料費の ±10% 以上のバラツキがあるものです。購入価格の変動が大きいので使いのは避けるべきだという購買部の観点を知らせています。標準納期の欄も、部品カテゴリーごとに設定している標準納期の値と比較して、納期が長い部品をその程度によって赤色や黄色で表示しています。

図148 は使用部品の品質評価の例です。作成した設計図面に含まれる購入部品および製作部品について、入庫時の部品不良率、生産時における工程不具合率、および、リリース後の故障率を示しています。前述の例と同様に、部品DB からこれらの品質データを読み込んで Excel 上に表示しています。

図148. 使用部品の品質評価

この図では、購入品については1年間の入庫時の不良率が定めた基準値よりも高い部品に対して赤色や黄色で注意を促しています。これらの部品は、部品そのものかパッケージングやロジスティクスに問題がある可能性が高く、使うべきではないからです。

工程不具合で赤色や黄色表示しているものは、1年間で製造工程において不具合があった部品で、組み立てや検査などの製造工程において製造トラブルになる可能性が高いため注意を促しています。

故障率の場合は、その部品が市場で起きた故障の原因となっている確率で、設計の問題なのか部品の問題なのかを特定する必要がありますが、やはり使う際には注意が必要です。

このように、開発・製造リンクの一部である、製造や市場での部品に関する実績データを設計段階でフィードバックして製造性設計を充実させるという例です。この仕組みだけでも、製造段階に移った後の手戻りやトラブルを減らすことができ、管理などの様々なオーバーヘッド削減を含めた総合的な効率化を実現することができるのです。

次回のその3では、標準原価について解説します。