自動化設備の設備故障・チョコ停対策

2016-05-24

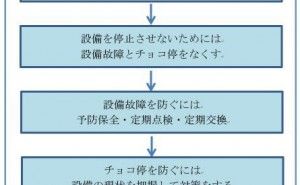

自動化設備の革新は、設備を導入して終わるのではなく導入してから始まります。自動化設備の革新に大切なことは、設備を停止させないことです。自動化設備の良いところは、何と言っても設備を停めない限り、製品を生産し続けることです。昼休みや、早朝・深夜でも稼働させることが可能です。そのためには、設備故障とチョコ停をなくすことが最も重要です。

設備故障とは、その名の通り設備が故障することで、通常10分以上の停止をいいます。復旧をするには、部品の交換や修理が必要です。余談ですが、設備故障と同等の故障に、所定の時間内に温まらない、冷えないといったプロセスの進行が停滞するプロセス故障があります。これに対してチョコ停とは、チョコっと停止をするから「チョコ停」といい、すぐに復旧することができる故障のことで、通常10分以内の停止をいいます。機能の回復は、多くはワークの除去やリセット釦で復旧してしまい、部品の交換や修理の必要がありません。しかし、この小さな停止の積み重ねこそが、自動化設備の生産性を大きく阻害します。

設備故障は、1回発生すると復旧までに大きく時間をとられてしまうため、生産性の向上には設備故障対策が欠かせません。設備故障対策は、設備の信頼度を上げることと、故障後の復旧時間をいかに短くするかがポイントになります。

(1)設備の信頼度向上

設備の信頼度を上げるために、オペレータによる清掃・給油・日常点検、保全マンによる予防保全・定期点検・定期交換などを行うことで、設備故障を防ぐことができます。保全計画に基づいて点検を実施するなどして、故障をしないようにします。点検は目的を持って行わないと、なかなか故障の前兆は見つけられません。次回の点検まで故障が発生しないように、考えながら点検してください。点検記録や交換記録を残すことも重要です。点検記録は、ガタや摩耗、ゆるみや漏れなどの確認ポイントのうち、どこに重点を置いて点検すべきかを、交換記録は故障前の交換時期を、それぞれ教えてくれます。

(2)復旧時間の短縮

それでも突発的な故障が起きることはあります。この故障後の復旧時間を短くするには、故障しやすい部品をあらかじめ準備して、すぐに交換できるようにしておいたり、故障した部品の交換方法を確認しておいたりする等、故障時の復旧方法を事前によく検討しておくことが有効です。そのためには、取扱説明書などのマニュアル類の準備も必要です。

一方、チョコ停をなくすのはなかなか難しい問題です。チョコ亭はすぐに復旧するためあまり大きな問題として考えられなかったり、ワークの除去やリセット釦を押したりすることも通常作業ととらえられていたりします。

(1)設備の現状を把握

このチョコ停をなくすには、まず設備の現状を把握することが最も重要です。いつどこでどんな品種の時に、どんなことが起こるのかをよく調べます。2~3日設備を監視して記録しましょう。必要に応じて、現場をビデオ撮影することも有効です。トラブルが何も発生していなくて、一見正常な動作をしているように見える設備でも、ビデオ撮影をしてみると微妙に動いていない場面を見つけられることがあります。これは、装置間のタイミングが微妙にずれていることにより、一瞬待機しているのかもしれません。設備のタイムチャートをみても見つからない場合もあります。

(2)真の原因を追究

設備の現状を確認したら、何が原因かを検討します。この原因の追究は、表面の原因追究だけではなくその奥に真の原因がひそんでいないかも検討します。そのためには、4M(Man:人、Machine:機械、Material:材料、Method:生産方法)や5WAY(なぜ、なぜを5回繰り返す手法)を活用すると効果があります。データに基づいて、QC7つ道具(層別、パレート図、特性要因図、ヒストグラム、散布図、グラフ・管理図、チェックシート)などの要因分析も有効です。

(3)対策の検討・実施

次に、それを防止するためには、どんな対策が有効かを検討します。現象が再現するトラブルは、必ず対策できるという信念で実施することが重要です。費用のかかる対策は、応急対策と並行して恒久対策の予算化も検討します。装置の停止タイミングや部品の供給方向といった...

設備の問題だけではなく、材料のバリが問題ということなどもあります。そのために、何をしたら良いかを考えます。場合によっては、設備製造業者と相談して、装置の待機位置の変更といった改造を加えることも必要かもしれません。

(4)効果の確認

対策後は、設備がチョコ停で停止しないことを確認するのは当然のこととして、サイクルタイムも確認します。対策により、新たな問題が起きていないかも確認が必要です。うまくいった対策は記録に残し、水平展開、もしくは今後の参考にしましょう。ここまで行って、初めて自動化設備が活きるのです。

この文書は、 2016年3月3日の日刊工業新聞掲載記事を筆者により改変したものです。