表面処理を行なう場合に、現在2つの流れがあります。一つはプレコート、もう一つはポストコートです。要するに、表面処理を機械加工の前に行なうのをプレコート、後に行うのをポストコートと呼んでいるのです。

表面処理鋼板などではコスト面に優れている為に、徐々にですがプレコートが増え始めています。PCMは一般的にはプレコートメタルの略、ポストコートメタルでもPCMは同じなのですが、何故だかこのように呼ばれています。

表面処理鋼板の長所と短所の一覧表を以下に示します。

| 長所 | 短所 | |

| 1 | 高い生産性 | プレス加工性 |

| 2 | 均一な皮膜 | 連続溶接打点性 |

| 3 | 均一な皮膜厚 | 端面耐食性が悪い |

表に示すように、プレコートは条材の表面処理であるために、種々の生産条件が安定し、非常に早い速度での連続操業が可能です。また、膜厚や膜質の制御も容易なために、非常に均質な皮膜形成が可能です。しかし、プレス加工後の切断による端部には皮膜が無くなり、耐食性が悪くなったり、形成する皮膜によっては表面の摩擦係数が高くなり、プレス加工性が悪くなります。

接続部品であるコネクターにおいて、接点部の金めっきにプレコートとポストコートのどちらをとるべきかの議論になったことがありました。理由は、接点部を顕微鏡で観察すると、プレコートにおいては接点部が後でプレスによって押し出されるので、金めっきの部分にクラックが多数見られたからです。

金めっきは、表面にクラックがあると下地のニッケルめっきが表面に拡散し、腐食して安定な酸化物を形成するために、それが抵抗体となって接触抵抗を大きくすることが分かっていました。それならば、ポストコートすれば良いと思うのですが、接点部の端子はオスは接続部が見えるものの、メスは端子内に接続部があるために、電気めっきをしようとすると、肝心の接続部に機能上不必要な外側に、数倍の厚さの金が付着するということが分かりました。

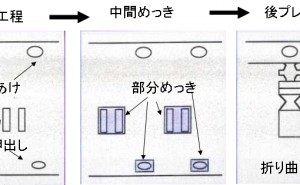

そこで、中間めっき工法という方法を考案しました。下の図のようにプレスを2段階にし、接点部の押し出しや一部の穴あけといった前段階のプレスを行い、ほぼ平板の条材に近い状態でめっきラインに持ち込んで...

この方法で金めっきの使用量を削減し、接点部のクラックを無くすという、高信頼性のコネクター用端子を開発することが可能になりました。

金という高価な素材の使用と高信頼性の要求という特殊な状況で生まれた方法ですが、プレコートとポストコートという2者択一的な方法論だけでなく、製品によっては他の方法も取りえるという意味で参考にしていただければ嬉しいです。