1.オンライン品質工学

オンライン品質工学(OLQE)は消費者の品質について生産コストと生産段階の品質のバランスを扱います。製造工程中の作業者の仕事は、チェック(工程管理)であるため、(フィードバック)制御によって機械や工程を管理するのです。品質工学は品質の損失関数を用いることで(オンラインの品質管理の)問題を解決します。[1]

2.オンラインフィードバック制御の具体例

最近の粉体成形化粧品(弊社ではパウダーファンデーションと呼んでいます。以下ファンデーションと記述)はソフトな感触で自然な仕上がりを狙った設計となっています。この場合はファンデーションをマットに物理的に移動させることになります。ソフトな感触を得るためには、低密度で成形する必要があるのです。[2]

また、処方的にもナチュラルな仕上がりを得るために合成マイカや球状粉体等が多用され、粉同士の結合力(バインダー効果)は弱くなっています。

もともと成形しにくい粉体を低密度で成形するわけですから、結果的にファンデーションの粉同士が結合しにくく、脆(もろ)い性質を持つことになるのは容易に想像できます。そのため、 脆さを改善するファンデーションの強度保証は設計品質となっているのです。[3]

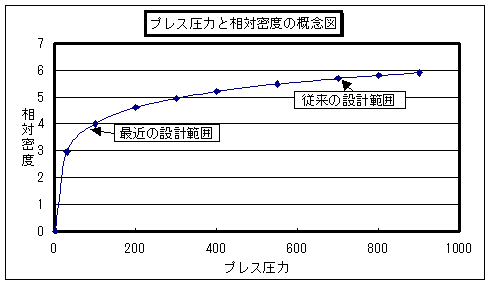

タグチメソッドでは、まずバラツキを小さくして、次に平均値をチューニングするといった、2段階設計法を薦めています。しかし、ファンデーションの成形について考えれば、入力であるプレス圧力に対して感度の高い領域で、いかに工程を調節させるかが課題ということになるのです。

現在は20分ごとにn=2個をサンプリングし、粉体密度(今回のケースでは硬さ)の検査データが規格を満足しているか判定し、規格外の場合には調整因子(プレス圧力)で修正します。データは帳票に記入して、ファイルに管理します。

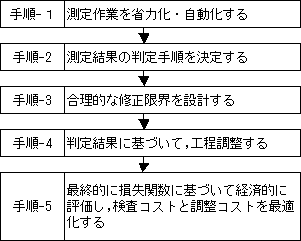

今回のオンラインフィードバックシステムの設計手順は以下のような順序になります。

【図】オンラインフィードバックシステム設計手順

オンラインフィードバックシステムは、生産時の情報を瞬時に解析評価し、工程を最適な状態へと修正する現代的工程管理の手法です。

シューハートの管理図法との大きな違いは、原因を追求しないで修正を行うことと、統計的3σを用いない合理的な修正限界を設計することにあります。

今回のプレス成形工程のフィードバックシステムでは、品質情報を損失関数に基づいて経済的に評価し、検査コスト、調整コストをバランスすることで、工程の最適化を図りたいと考えています。

強度保証と使用感を表現する「硬さ特性」について次のようにパラメータを整理すると…。

目的特性の規格値:±Δ=±10→目標値±10を許容限界内とする。

不良品損失:A(円)=400(円)→工場で廃棄するためのコストを見積もる

計測コスト:B(円)=2,000(円)→1回当たりの検査費用を見積もる。サンプル代(破壊試験)を含む

調整コスト:C(円)=5,300(円)→ラインを停止してプレス機のパラメータを調整する費用を見積もる

現行の計測間隔:n0(個)=500(個)→毎分25個のラインで20分間隔

現行の平均調整間隔の観測値:u0(個)=3,000(個)

現行の調整(管理)限界:D0=5→目標値±5を飛び越えたら調整を行う

計測方法のタイムラグ:l(個)=25(個)→試験は1分間かかり、その間はラインが流れています。

最適計測間隔:n(個)

最適調整限界:D(個)

平均調整間隔の予測値:u(個)

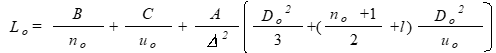

上記のパラメータを用いて現行のフィードバック制御の損失関数(L)を求めます。

式-12:L0の式

式-12:L0の式

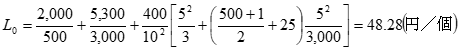

上式にパラメータの数値を代入します。

式-13:L0(数値入り)の式

式-13:L0(数値入り)の式

現行の損失関数は1個当り48.3円となり、年間600,000個生産すると仮定すれば、総コストは

48.3✕600,000=28,890,000円 式-14:総コスト代入の式

コストを押し上げている要因は第3項の調整限界内損失(規格内でも個体間のばらつきで、問題が発生する潜在不良コスト)であることが分かります。

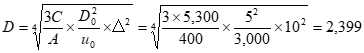

次に、上式の式-1をnとDで微分して0とおいて、最適計測間隔と最適調整限界を計算すると、以下のようになります。

![]() 式-15:nの最適化式代入の式

式-15:nの最適化式代入の式

式-16:Dの最適化式代入の式

式-16:Dの最適化式代入の式

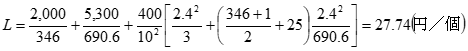

上記のn、Dを用いて再度損失関数(L)を計算する。

式-17:最適のL式

式-17:最適のL式

最適の損失関数は1個当り27.7円となり、年間コストは

27.7✕600,000=16,620,000円 式-18:総コストの式

となり、パラメータを最適化した場合の利得(ゲイン)は

28,890,000-16,620,000=12,270,000円 式-19:利得の式

となります。

・工程最適化

以上の計算結果から、硬さの調整限界を管理しやす...