IoT「モノのインターネット化」とは(その2)

2017-01-23

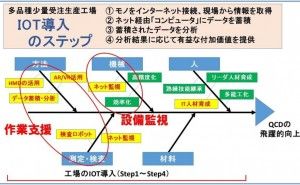

工場でIoTを活用するには何から始めたらいいでしょうか。今回は、下図のように「製造作業支援」、「設備保全」について検討してみましょう。

多品種少量受注生産工場における生産は、品質特性の基準を十分にクリアできない状態で量産工程に入るケースも多く発生します。そうなると生技部門、品質保証部門、製造部門が量産工程で生産する品種が著しく増加する中で、品質基準を確保する製造方法の改善を行わなければなりません。このため新製品の立ち上り時期は不良の手直しや、廃却によるロスへの対応が増加します。

ある程度品質が安定し、継続生産に入っている製品でも多くの課題は発生します。品質基準を確保するための製造条件は一律で設定しているが、様々な変動要因によって、不具合が発生します。そうすると現場では熟練工がカンコツを働かせて製造条件を微妙に調整してその場をしのぎます。品質基準をクリアするための製造条件は日々変動しますが、熟練工の豊富な経験により品質が確保されているということが言えます。

上記のような状況で、IoTをどのように導入していったらいいでしょうか。

①. 作業支援としてのHMD(ヘッドマウントディスプレイ)の導入

製造業の現場では、多品種少量生産が進み、熟練の作業員でも、次々に増える類似機種の組み立て作業の手順を全て間違いなく記憶することは困難です。そこで、HMDに細かい作業工程の情報を表示し、それを確認しながら組み立てることで効率よく、しかも間違いなく組立することができます。HMDは、ハンズフリーのため、作業を続けながら、視界の端で情報を確認できるために、指示書やタブレット端末でマニュアルを見るのに比べて効率が極めて高くなります。ハンズフリーのウェアラブル端末は「現場」作業に適したツールといえます。

HMDは、単に作業手順の表示を行う機能に留まりますが、工程ごとの作業時間計測、作業ミスの件数などの情報をネットを通じて収集する「仕掛け」が必要になります。これらの情報を収集分析することによって、作業改善につなげていくことが本来のIoT導入の目的なのです。

②. 設備保全におけるIoTの導入

設備保全のあるべき姿は、故障発生を未然に防ぐために予防保全を行うことです。そのためには「設備保全計画の立案」「定期点検の実施」「設備稼働の管理」「設備停止の対策立案」のPDCAサイクルを回すことが重要です。しかし、設備仕様を記載した資料や、定期点検の記録は紙で原本管理されており、それが製造現場に点在しているケースをよく見かけます。

この場合、現場管理者は現場に行けば設備の状況を把握することが出来ますが、工場全体でどんな仕様の設備がどこに配置されているか、その設備の点検項目が妥当か、適宜実施できているか即座に把握することが困難な状況です。

そこで、IoTを導入することによってまず、設備の監視や制御を行うための意思決定支援の手段としての活用が効果的と思われます。具体的には現場管理の熟練者の経験を...

最大限生かし、生産設備にセンサーを設置し、現場から離れた場所でも的確な情報収集が行える環境を構築します。そこで、熟練管理者は、収集した情報を見て、予防保全のために適切な指示を出すことができます。

設備の故障は摺(しゅう)動部の摩耗、劣化、コンピュータ制御用の電子回路の故障頻度が高いため、長期停止を防止するための定期点検、予備品のストックを行っておくことが重要となります。その上で、設備にセンサーなどを搭載する場合には、設備稼働情報(設備稼働時間、停止時間、段取替え時間)、出来高情報(ショット数)品質情報(温度条件、不良原因別不良数)などの情報を収集できるようにして、トラブルの未然防止策を講じていくことが重要です。

次回は、ヘッドマウントディスプレイの応用例を解説します。