自動車は今、歴史上最大の変革期を迎えていると言われています。「CASE」、「MaaS」などの言葉で語られるその変革は、広く社会全体と自動車との関係性を考え、情報ネットワークによって結ばれた大きなシステムとして機能していく方向性を示しています。

ここで「CASE」とは、元々は2016年にメルセデス・ベンツが発表した概念で、「Connected(コネクテッド)」「Autonomous(自動運転)」「Shared & Services(シェアリングとサービス)」「Electric(電動化)」を指します。この中で自動車そのもののカタチと機能を大きく変えていく可能性を持っているのが、「Electric」すなわち自動車の動力の電動化(EVなど)です。電動化によって自動車のカタチと機能は大きく変わっていこうとしています。

今回は、このような背景を踏まえて、ワイヤーハーネス(自動車用組み電線)の概要を解説します。

1. ワイヤーハーネスとは

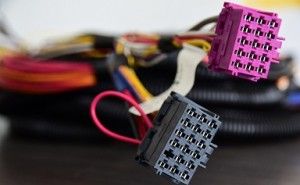

電線を束にした部品がワイヤーハーネスです。これを、ケーブルハーネスとも呼びます。車の中の電線、接続しているコネクタ、そして電気・電子部品を束にしたものです。電線同士が擦れて摩耗することもないため、機械部品として優秀な技術です。複数の電線を一度に接続できることや、空間を占拠したりしないという利点があります。電子化が進んだ今の車では人体の神経であり血管とも言える部品です。

2. ワイヤーハーネスの構造、種類

ワイヤーハーネスは、保護材中に組み電線があり、その端のコネクタで各種機器に接続します。プレステージ車は、電線がおよそ2,000本程度です。数十年くらい前の製品では、せいぜい300本程度でしたが、その本数がどんどん増えています。車載コンピューターや機能部品にワイヤーハーネスは電力を供給し、信号を伝送していますので、システムが増加するに従い本数も増加しています。

ワイヤーハーネスは車の神経・血管と言われていますが、その総延長はどのくらいあるのでしょうか。人間の血管の長さは毛細血管まで含めると、約10万キロメートルとされています。

そして、電線の材料ですが、銅線が多いなか、軽量化のために電線をアルミにすることも始まっています。なんといってもアルミのほうが銅よりは軽いのです。一方、アルミは銅に比べ伝導率が低いので、同じ電流を流す場合、銅線よりも太くなりますが、EVではバッテリーの増加に伴う重量増加への対応としてワイヤーハーネスには更なる軽量化が求められます。

3. ワイヤーハーネスとEV車の関係

自動車業界の課題はEV化への対処。対応です。EV化ということはバッテリーが大型化、高圧化することです。ワイヤーハーネスもそれに対応する必要があります。ワイヤーハーネスも高電圧系のニーズが増えて、高電圧になると電線が太いものになります。そうなると重くなりますが、EV車は、走行距離を延ばすためバッテリーも増加します。その関係からワイヤーハーネスは軽量化が求められます。

車がコネクテッド化して通信量が増えて通信スピードが上がっていますので、通信に関する部品が増えています。車のコネクテッド化で、ワイヤーハーネスは信号を確実に伝送し、車と車、さらには車と社会をつなげるという部分での進化が要求されます。

4. ワイヤーハーネスのこれから

環境規制の強化に伴い、自動車のパワートレインシステムは効率化が求められています。自動車は、高度な電子制御を実現するためセンサー・アクチュエーター・車載ECUやそれらを接続するワイヤーハーネスは増加し続け、複雑化が進んでいます。これに対して、パワートレイン統合ECUとして、システムレベルで効率化を図る方法が進んでいます。

一方、ECUを集約するとECUとワイヤーハーネスで接続するものの数が増加して、各々の距離が遠くなるため、結果的にワイヤーハーネスの総延長が増加して、燃費悪化の課題が発生します。

【キーテクノロジー】

前述の課題に対して開発されている新技術は、ネットワーク自動コンフィギュレーション技術と、ノイズ回避技術です。センサーやアクチュエーターに通信機能を持たせ、ネットワーク接続を実現するには、それぞれのセンサーやアクチュエーターの接続位置を把握し、個々を識別する必要があります。従来のセンサーやアクチュエーターには通信機能がないため、それぞれをECUと個々に接続する必要がありました。それに伴いワイヤーハーネスの量が増大していました。

ネットワーク自動コンフィギュレーション技術は、配線抵抗の違いを検知することで、ネットワーク上の接続位置を自動で把握し、各センサーやアクチュエーターを識別する技術です。これで、ハーネスを共有化してネットワーク接続することが可能となり、ハーネスの量が削減できます。

また、車載ネットワークの通信規格のDSI3では、ECUがセンサーに一対のより線で最大400mAを給電と通信を行えます。一方、アクチュエーターの駆動に必要な大きな電流を流す時は、PWMによって駆動されたMOSFETのスイッチングにより、電流変化のノイズが発生して通信エラーとなる課題がありました。これに対しては、MOSFETのスイッチングのタイミング調整をする通信回路を配置することにより、ノイズを回避し電力線上でも通信が安定しました。

5.ワイヤ...

電装部品の増加とともにワイヤーハーネスは飛躍的に複雑になり、同時に重量も増加してきました。インパネ内やドア構造体や車体を縫うように配置している状況です。太い束となったワイヤーハーネスを車体のすき間に配置するために、車体工場では、ワイヤーハーネスを加温養生しある程度の柔らかい状態で取り付けるなどの工夫が必要となっています。主たる構造は銅でありこのような重量の問題と共に、年次を増して価格が上がる傾向にある銅の使用量も課題となっています。

アクチュエータの制御などの電気信号が必須の場合は銅線構造のハーネスが必要ですが、情報処理に関わり部分は、光伝送とすることで、画期的な軽量化シンプル化が図れます。インターネット通信用の光ファイバは家庭でも一般的となってきました。従来の電気信号に比べて細くなっていることが確認できたかと思います。

CASEの進化と共に、通信量も飛躍的に増加します。車載LANも含めたワイヤーハーネスの今後に注目していきたいところです。