15年前に勤務していた自動車用部品の製造会社で、ゾルゲル法による反射防止コートを樹脂基板上に製造する業務の設計責任者をしていました。ゾルゲル法というのは、ガラスの原料を有機溶剤に溶かし、それを塗装して薄いガラス皮膜を形成する方法です。反射防止コートの製造法は、眼鏡や液晶の表面に採用されている蒸着という真空中でガラスを溶かして成膜する方法が一般的です。しかし、この方法は真空を必要とするために設備が非常に高価であり、大量生産される自動車部品には適用されていませんでした。ゾルゲル法は塗装で生産できるため、設備費が安価で製品を低価格で大量供給が可能となります。

原理試作が完了し、2年後に量産開始予定の新型車への搭載が決定した時点で、私は設計責任者として研究所から工場の設計部署へ派遣されました。しかし、赴任先の工場には、設備無し、技術者不在、技術無しという信じ難い状況がありました。その現実に直面した段階で、深いため息をつき、納期とにらめっこする日々が始まったのです。生産計画の経営者へ説明、技術者不足解消の為の人材採用、米国研究所での技術習得、そして生産技術部と共同で生産設備を設計する一方で自動車メーカーと相談し、反射防止コートの仕様を作成し、設計に反映していきました。量産1年前に試作品を自動車メーカーに出すのですが、その時点では米国の研究所での試作品であり、製造設備は日本にありません。量産試作に間に合う生産開始半年前に製造設備が完成予定であり、生産計画面からも綱渡りの状態で、神経から胃が痛くなる日々でした。

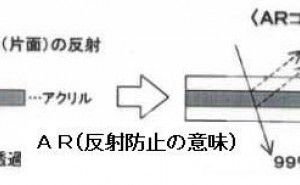

技術課題は、耐環境性能です。自動車部品の要求仕様は厳しく、中でも温湿度衝撃試験と耐光性試験で、ゾルゲル膜にクラックが発生しました。試行錯誤の中で、樹脂の緩衝層を挿入することで歪みを吸収し、温湿度衝撃試験でのクラックの発生抑制に成功しました。しかし、耐光性試験でのクラック発生は抑制できません。そこで分光した光による試験で、紫外線領域の光がクラックの原因であることを突き止めました。本製品は紫外線の透過しないフロントガラスの下で使用するため、条件付採用を自動車メーカーに依...

生産開始から2年が経過しても、市場からのクレームが発生せず、自動車メーカーからクレームの少ない製品として表彰されました。設計責任者となって2年間の苦悩の日々が報われた瞬間でした。新製品が出る度に、その製品を世に出す為に多くの人が納期や技術開発の現場で心労と戦っている姿が目に浮かびます。担当技術者の責任感の強さが、今の日本の競争力の高さに繋がっていると実感できる貴重な経験となりました。