厚みを薄くする圧延ですが、圧延材に発生する欠陥などを中心に、今回は圧延の概要を解説します。

1. 冷間圧延・熱間圧延

圧延は、冷間圧延(コイルを室温で加工する)熱間圧延(スラブを加熱して加工する)に分けられます。熱間圧延は通常約400℃以上の高温度で行い容易に材料を薄く伸ばすことができ、またスラブの鋳造組織を厚板の圧延組織にかえます。冷間圧延は室温で行うもので、一般に熱間圧延の後に薄板の仕上げとして行われます。これらの圧延作業を経て、厚いスラブから薄い板へと加工されていきます。製造された薄板は、必要に応じて焼なましや安定化処理を施します。

2.塑性加工とは

金属に圧延などの加工を行うと、加工硬化していきます。これは、材料中に転位やひずみが蓄積されたもので、加工硬化した材料は、靭性や伸びなどの塑性加工性が低下します。そして、加工硬化した材料を加熱すると、回復・再結晶して材料中のひずみが解放され、ひずみのほとんどない結晶粒に置き換わる現象が起きます。

塑性加工は材料に力を加えた際に永久変形を生じる性質、すなわち塑性を利用して目的の形に変形させるものです。これには、圧延・鍛造・押し出し・引き抜き・プレスのような種類があります。

3.圧延材に発生する欠陥とは

圧延材の特徴は、固体から液体の相変態を伴わないため、冷却時のガス巻込みや体積収縮による巣や湯流れ不良による形状不完全の欠陥が発生しにくいことです。しかし、加工処理が不適切だった場合や偏析・介在物を含む鋼塊を使用した場合には、多くの欠陥が発生しうるのです。そのため圧延材の欠陥の原因をあらかじめ把握し、欠陥発生時には鋼材の見直しや圧延加工の方法の再検討など、対策を講じることが重要です。

欠陥は市場でのリコール発生につながる恐れがあるばかりではなく、製品そのものの品質不良の原因となり、製造原価が悪化します。このため、製造現場では迅速な原因究明、対策が必要となり、金属加工する際に、必ず押さえておきたい欠陥の種類と、その原因と対策にとして、次に圧延材の欠陥の種類と特徴を解説します。

4.圧延材の欠陥の種類と特徴

圧延材の形状とその名称、特徴の順に整理して見ていきます。形状が偏析のサルファバンドは、鋼中の硫化物が圧延により層状に偏析したもので、製鋼技術が発達して、これを生じさせる鋼板はほとんどありません。次に、形状が割れのラミネーションは、酸化物系介在物が圧延によって引き延ばされ発生する層状の割れです。

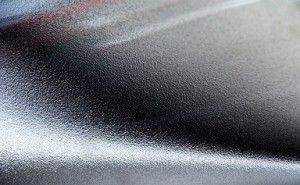

ロールきずは、圧延時に使用するロールの表面の欠損により加工品の表面に周期的にきずが現れます。スケールきずは、加熱処理の際に発生したスケールが加工品表面に圧着したものです。その他のきずは、表面が薄くはがれる「へげきず」、圧延方向に割れが起きる「縦割れ」、曲がって割れる「横割れ」、きっ甲状態に割れる「きっ甲割れ」などがあります。

5.圧延材欠陥の原因と対策

前項の圧延材の欠陥の種類別の圧延材欠陥の原因と対策です。

【サルファバンド】

溶接部近くに存在するとサルファクラック(低融点の硫化鉄共晶が原因となって発生する割れ)などを引き起こすこともありますが、現在は製鋼技術の発展によりほとんど発生しない欠陥となっています。硫化物の偏在が多い鋼塊を圧延に使用することで発生する現象です。

【ラミネーション】

多くの場合は熱間圧延時に圧着しますが、介在物が多い場合に割れを引き起こします。より介在物が少ない鋼塊を選定する必要があります。鋼板中の酸化系介在物が、鋼中水素の内圧により引き延ばされることにより発生します。

【へげきず、縦/横割れ等】

これは鋼塊の介在物に起因するケースが多いため、鋼塊の鋳造方法の改善が有効です。

【スケールきず】

加熱処理の方法を見直しが必要な場合です。「スケールきず」は加熱温度が高すぎたり加熱時間が長すぎたりすることで、厚いスケールが発生することで引き起こされます。...

【ロールきず】

これは機械の整備を徹底することで防ぐことができます。圧延に使用するロールの不備です。

【折り込み】

加工前のロールの調整で解決出来るものです。前段のロールで発生した耳を畳み込んでしまうことで発生します。ロール調整に不備があった場合に上ロールと下ロールの間隙に噛みだしを生じる場合があり、これが折り込みの原因になります。

以上、加工方法の根本的な見直しや、加熱の温度や時間など細かい程度の調整には、豊富な経験と知識が必要でが、欠陥の発生原因に応じ適切な対応策を検討することが重要です。