【「キャラバン方式生産計画」の進め方】

1.設備の複数個所に段替えが必要で、段替えに複数の作業者が必要なケース

前回、多数の機台を使って多くの種類の生産をするケースで、段替えが一人でできる場合と、一つのプラント設備で多くの種類の生産をするケースで、製品の種類ごとに段替えすべき箇所が数か所あり、それぞれの段替えを複数の作業者でする場合の二つの事例をご説明しました。

ここでは、双方を合わせたケース、即ち、多くの設備で多くの種類の製品を、それぞれ段替えして生産するのですが、設備の複数個所に段替えが必要で、段替えに複数の作業者が必要なケースを対象にしてキャラバン方式生産計画の進め方をご説明します。

これは、最も複雑なケースですので、取り組まれる際は、対象職場の事情に合わせて取捨選択して頂ければと思います。

【この連載の前回:【快年童子の豆鉄砲】(その80)へのリンク】

2.第1段階

Step 1 : 現在の段替え作業を出来るだけ細分化してカード(25x75mmのポストイット)化する。

“現在の段替え作業”は、最も信頼を置いているセットマンから聞き出し、他のセットマンマンは、追加があれば採用する形にします。理由は、現状でのベストを他のセットマンが知ることにより翌日から改善されるからです。

対象とする型またはジグは、受注が一番少ない品種を選びます。理由は、アロー・ダイヤグラムを使った段取り時間の短縮は、劇的に短縮出来ますので、その分ロットを小さくして無駄な在庫を持たなくて済むからです。

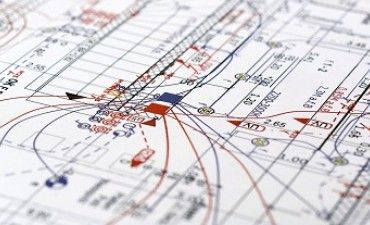

Step 2 : そのカードを並行作業可能なものを外して時系列で並べて「1次アロー・ダイヤグラム」を作る。

この作業で、改善後の最終作業のベースが決まりますので、セットマンとスタッフが、考えられるベストの机上段取り替えアロー・ダイヤグラムを作成します。作成の仕方は、HPに紹介されている筆者の「新QC七つ道具の使い方」を参照願います。

Step 3 : 1次アロー・ダイヤグラムを吟味して「2次アロー・ダイヤグラム」を作る。

吟味内容は、不要作業の排除、作業の統合、安全・品質確保上必要な作業の追加で、吟味過程で、治工具や設備について改善すべきアイデアが出た場合は、リストアップしておきます。

Step 4 : 現在の作業の時間測定をします。

段替え作業は連続して行われますので、1)でリストアップした作業ごとにラップタイムで計測します。計測は二人にして、万一片方が分からなくなってもやり直しにならないようにします。

後、しかるべきセンスのあるスタッフや管理者が出来るだけ参加して、排除すべき無駄、改善すべき点、追加すべき点を反省会で提言してもらうようにします。

Step 5 : 時間測定結果をカードに記入して、そのアロー・ダイヤグラムのクリティカルパスを求める。

時間を記入し終わりますとクリティカルパスが分かりますので、クリティカルパスを強調する形の段替え時間の入った3次アロー・ダイヤグラムを作成します。これは、現状をベースにしたベストです。

Step 6 : Step 3でリストアップしたアイデアを反映し、「4次アロー・ダイヤグラム」を作成する。

壁に貼った3次アロー・ダイヤグラムを前に検討会を開き、時間計測時作業を観察した人たちに、排除すべき無駄、改善すべき点、追加すべき点に関する意見・アイデアを出してもらう。それらをどのように反映するかを議論して「4次アロー・ダイヤグラム」を作成します。

Step 7 : 時間を記入した「5次(最終)アロー・ダイヤグラム」を作成する。

時間の記入に際しては、改善すべきであるとした作業や追加した作業の時間は分かりませんので、関係者の推定値を記入して「5次(最終)アロー・ダイヤ...