【実践編 第4章目次】

第4章 標準作業で作業のムダを取る

1. 標準作業で作業のスタンダードを設定する

2. 動作分析で作業のムダを取る

3. 自働化と人離しで作業者の負担を減らす←今回の記事

4. 生産を守る保全・安全の取り組みを進める

5. 「目で見る管理」で現状をオモテ化する

【この連載の前回:流れ生産:ジャスト・イン・タイム生産(その68)へのリンク】

3. 自働化と人離しで作業者の負担を減らす

「働く」機械設備に変えることで、人の負担の軽減というムダ取り改革を行なう。

(1)自働化は少人化のための取り組み

「自働化」は「標準作業」の改革項目であると同時に「少人化」のための取り組みでもあります。

少人化とは「必要な人員を・必要なとき・必要なだけ」投入するということです。たんなる人減らしではなく、必要に応じて調整するという意味ですが、その際、作業者の負担を軽減するためのムダ取りは欠かせません。自働化はそのための取り組みにもなります。

(2)「自動化」と「自働化」

自働化、省力化といううたい文句を掲げて機械設備を導入することがありますが、それは、本当に当初の目的を果たしているのでしょうか?

機械を導入したものの、すべてを機械に任せることはできないケースが少なくありません。機械の動作の一部に人手が必要だったり、不良などの異常が発生しても停止するしくみがない機械だと、不良防止のために作業者が付いていなければならないことがあります。これを「監視」ならぬ「閑視」といいます。これでは、設備費と人件費の両方がかかってしまい、合理化にも省力化にもなっていません。

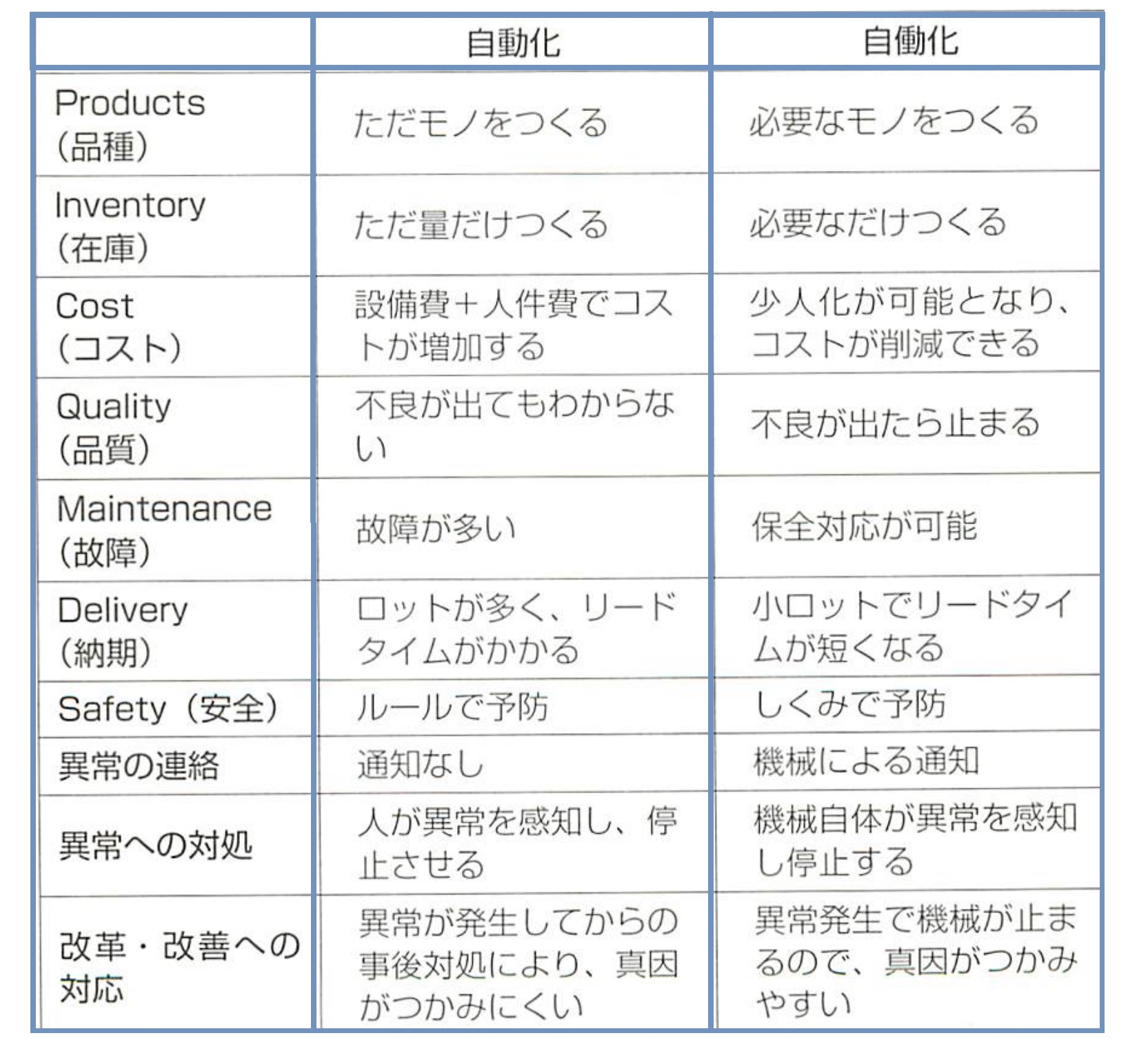

機械にも「動く機械」と「働く機械」があるのです。この場合は「動く機械」だったことになります。実は、合理化や省力化のための機械設備には、往々にしてこのようなケースが見受けられるのです。真の自動化、省力化のためには、ニンベンの付く「自働化」が必要になってきます。ここで「自働化」と「自動化」の違いを次の表のように整理しておきましょう。

表.自動化と自働化の違い

工具の損傷、不良の発生、モノの流れのよどみ、人のポカミスなどの異常が起きたときにすぐに機械が止まるように、機械自体に異常を判断する装置を組み込み、自ら...

![[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)](https://assets.monodukuri.com/article/jirei/2264/a9eb64e5-28e8-47eb-a839-d2547966154e-thumb.png?d=0x0)