【実践編 第2章目次】

第2章 流れ生産で工場に流れをつくる

1. 流れをつくる生産のライン化の手順

2. 多工程持ちで少人化を実現させる←今回の記事

3. 少人化で生産ラインを効率よく、柔軟にする

4. かんばんのしくみで引っ張り生産に転換する

第2章 流れ生産で工場に流れをつくる

実践編 第2章から、JIT改革の具体的な実践手法についての解説に入ります。「流れ生産」は、職場や現場に流れをつくる改革です。「流れ生産」「少人化」「かんばん」の3つの手法を取り上げます。

2. 多工程持ちで少人化を実現させる

多工程持ちは生産ラインを柔軟にするために欠かせない「人的」なしくみ。

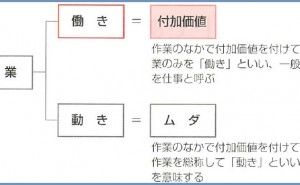

◆ 単一工程持ちから多工程持ちへ

単一工程持ちとは、従来から行なってきた、単一加工を重点とした作業のやり方です。加工部門であれば、ひとりの作業者が、プレス、旋稚、ベンディングなどの単一加工だけを受け持ちます。組立部門なら、一連の組立作業を細分化し、部品取り付け、結線組み、フタ取り付けといった単一作業だけを担当する作業方法です。作業姿勢は、組立部門では座り作業が多く、流し方は、加工部門を中心にダンゴ生産となり、当然のことながら、工程の前後に仕掛り在庫を持つことになってしまいます。

一方、多工程持ちとは、製品の流れを重視した作業のやり方で、工程の流れに沿ってひとつの製品に次々と加工を施します。作業姿勢は、立ち作業が原則で、流し方はひとつずつ加工度を上げて製品にする「1個流し」です。基本的に、工程間に仕掛り在庫はありません。

この2つの作業方法で、とくに注目したいのは、変化対応力とコスト削減の違いです。

変化への対応力は、 リードタイムの短さ、少人化のしやすさなどを考慮すると、断然、多工程持ちのほうが有利です。これまで、ひとりで製品を完成させることは科学的でなく、コストダウンも実現しにくいとされてきました。しかし、近年、多工程持ちのほうがはるかに優れているといわれるようになっています。余分な運搬はいっさいなく、積み替えなどのハンドリングもないうえに、在庫もない。さらに、ライン内作業も、人離しや自働化などにより生産性が向上するのです。

こういったことを考え合わせると、単一工程持ちから多工程持ちへ移行させ、作業者の多能工化を図ることが、これからの企業活動の最重点テーマといえるでしょう。

◆ 多工程持ちから多品種持ちへ

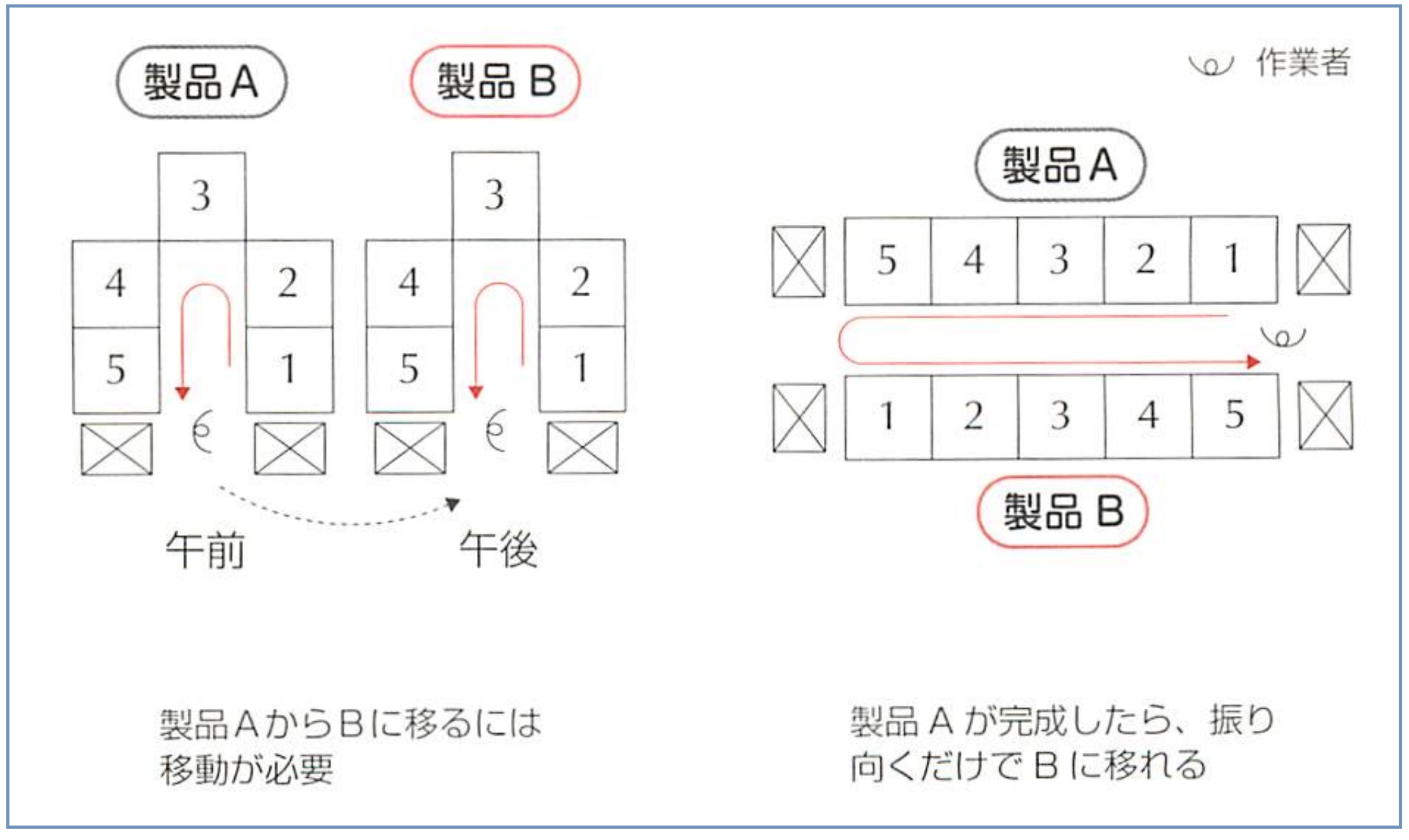

図.U字ラインと二の字ライン

多工程持ちは、通常、U字ラインのレイアウトにして、 1個流しをしますが、流す製品は1種類であることが多いのです。ひとりで複数のU字ラインを担当しようとすると、午前中に製品Aを流し、午後は移動して、製品Bを流すことになります。製品AとBを交互に流せないことはありませんが、 1製品完成のたびにライン間を移動することになります。これでは、キャラバン作業のダンゴ生産であり、“立つ鳥在庫”を残すことになり、効率的ではありません。

そこで、二の字ラインにして、製品Aの完成が製品Bの開始になるようにラインを組みます。まず、 1本のラインを横に移動しながら製品をつくり、できあがったら、反対側を向いて、もう1本のラインで製品をつくりながら、最初の位置に戻ってくるのです。

移動というほどのこともなく、作業者が1サイクルすると、製品AとBが完成するというしくみです。サイクル作業のなかで、2種類の製品がひとつずつ生産できるようになります。こうしたやり方は、多工程持ちを超えています。これを「多品種持ち」と呼び、意識せずに平準化生...