【実践編 第2章目次】

第2章 流れ生産で工場に流れをつくる

1. 流れをつくる生産のライン化の手順

2. 多工程持ちで少人化を実現させる

3. 少人化で生産ラインを効率よく、柔軟にする

4. かんばんのしくみで引っ張り生産に転換する←今回の記事

第2章 流れ生産で工場に流れをつくる

実践編 第2章から、JIT改革の具体的な実践手法についての解説に入ります。「流れ生産」は、職場や現場に流れをつくる改革です。「流れ生産」「少人化」「かんばん」の3つの手法を取り上げます。

4. かんばんのしくみで引っ張り生産に転換する

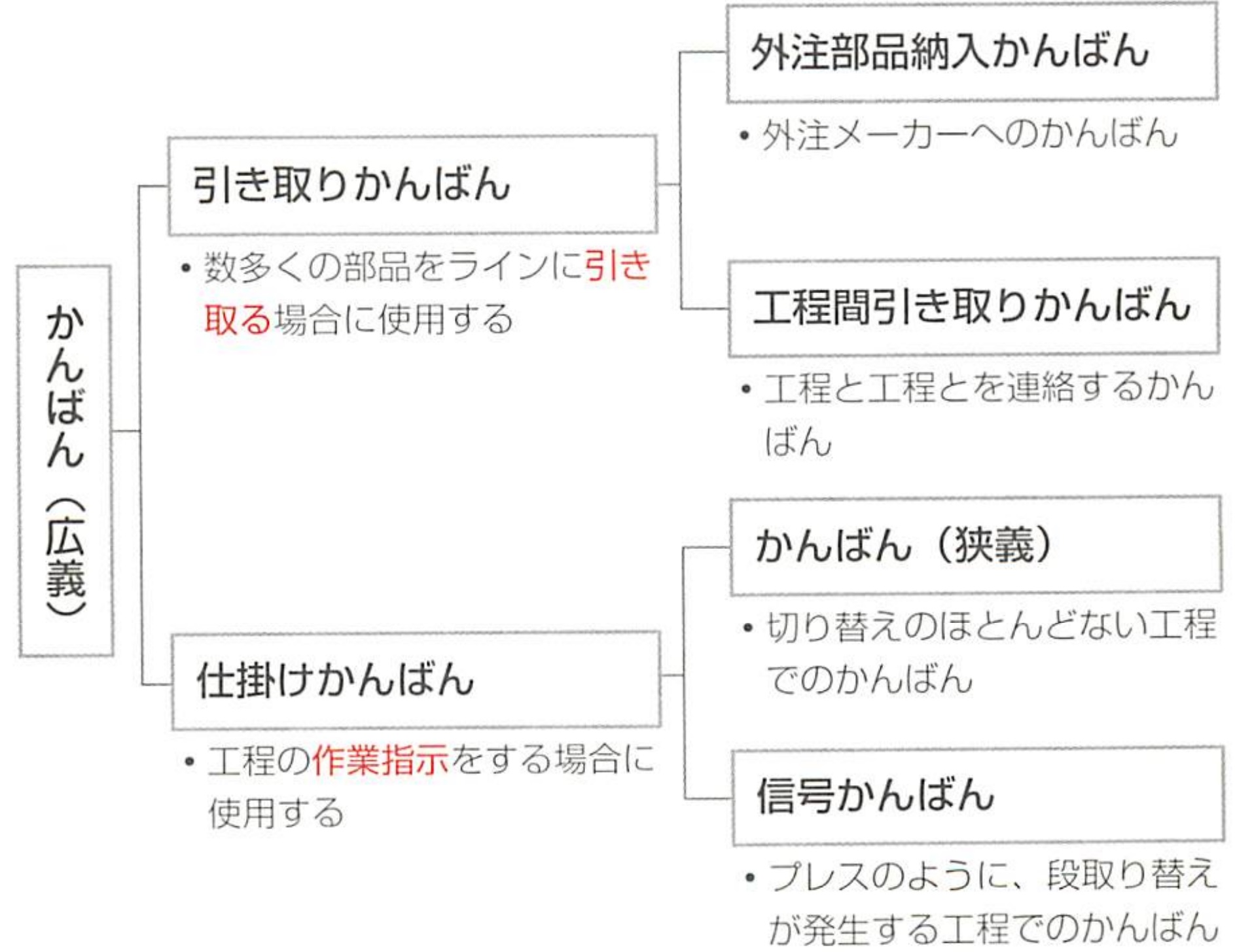

かんばんは、モノの管理と作業指示のためのしくみです。わかりやすい「目で見る管理」にも有効です。

図.かんばんの種類

◆かんばんの運用手順

前回の(1)かんばんの種類に続けて、解説します。

(2)かんばん導入のために生産計画の平準化を図る

かんばんは、安定した一定の繰り返し作業が行なわれる、標準化された生産現場で運用されることで、効率のよい生産を維持するのに有効です。そのため、生産計画の段階で、製品の品種と数量の徹底した平均化が行なわれます。

(3)かんばんの枚数を決める

かんばんの導入が決まったら枚数を決定し、その枚数で運用・管理します。かんばん枚数の計算のしかたは次の通りです。

- かんばんの枚数=日当たり数量×(リードタイム+安全日数)/パレット収容数

- 日当たり数量 =月数最/稼働日数

- リードタイム =生産リードタイム(加工時間十停滞時間)+かんばん回収リードタイム

- 安全日数:ゼロもしくはなるべく少なく

- パレット収容数:収容数はなるべく小さく、かつ納入回数を増やす

なお、一品受注生産で繰り返しがない工場の場合、かんばんは、当然、生産指示を出す「指示かんばん」 1枚になります。

その工程の完了品置き場の数を2つ、または3つなどと決めておき、後工程がその置き場から品物を引き取った場合、引き取られた置き場数だけ、生産指示するようにします。これは、どこに、何...