◆ 目的と4つのポイント

多品種少量受注生産工場では、管理の主体は「4M変化点管理」です。しかし、ISO9000の仕組みだけでは、体系的な「4M変化点管理」は不十分となっています。多品種少量受注生産工場では不具合を未然に防止する品質管理の仕組みとして4M変化点管理は最も重要な位置づけとなります。取引先からの要望で変化点管理を実施しなさいとよく言われることがあります。取引先は一体どのような意図をもって要望を出しているでしょうか。

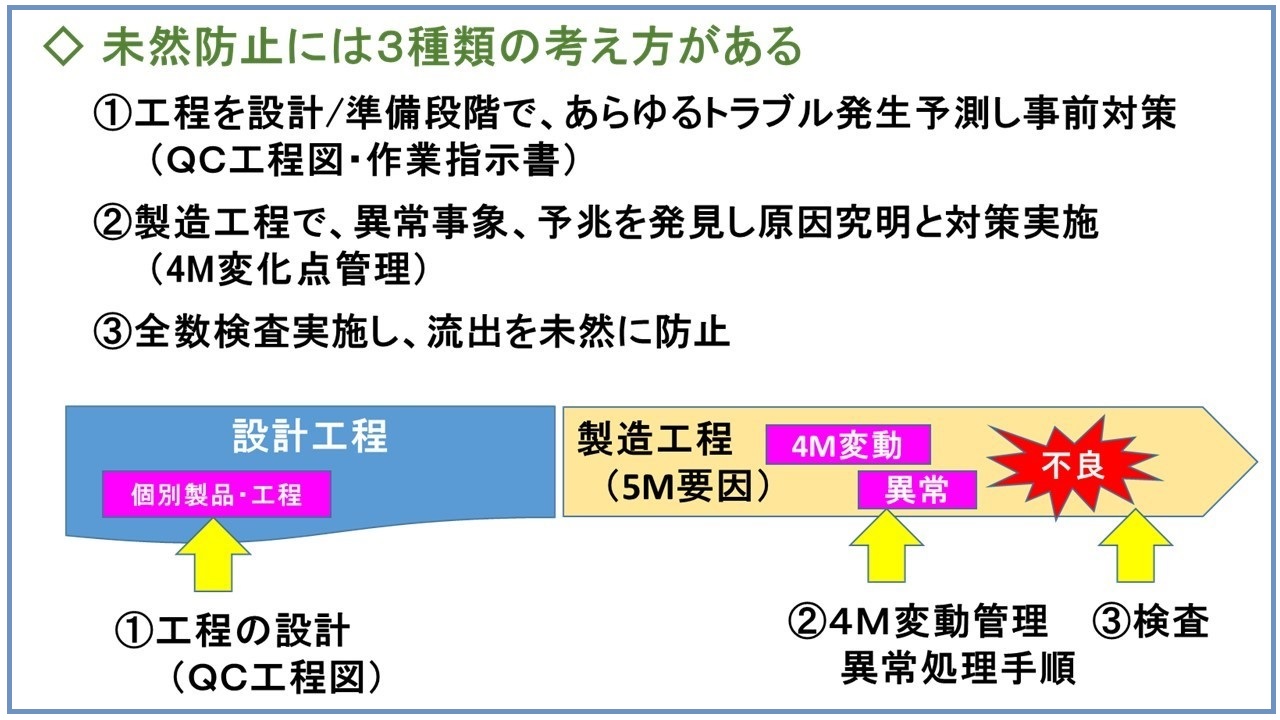

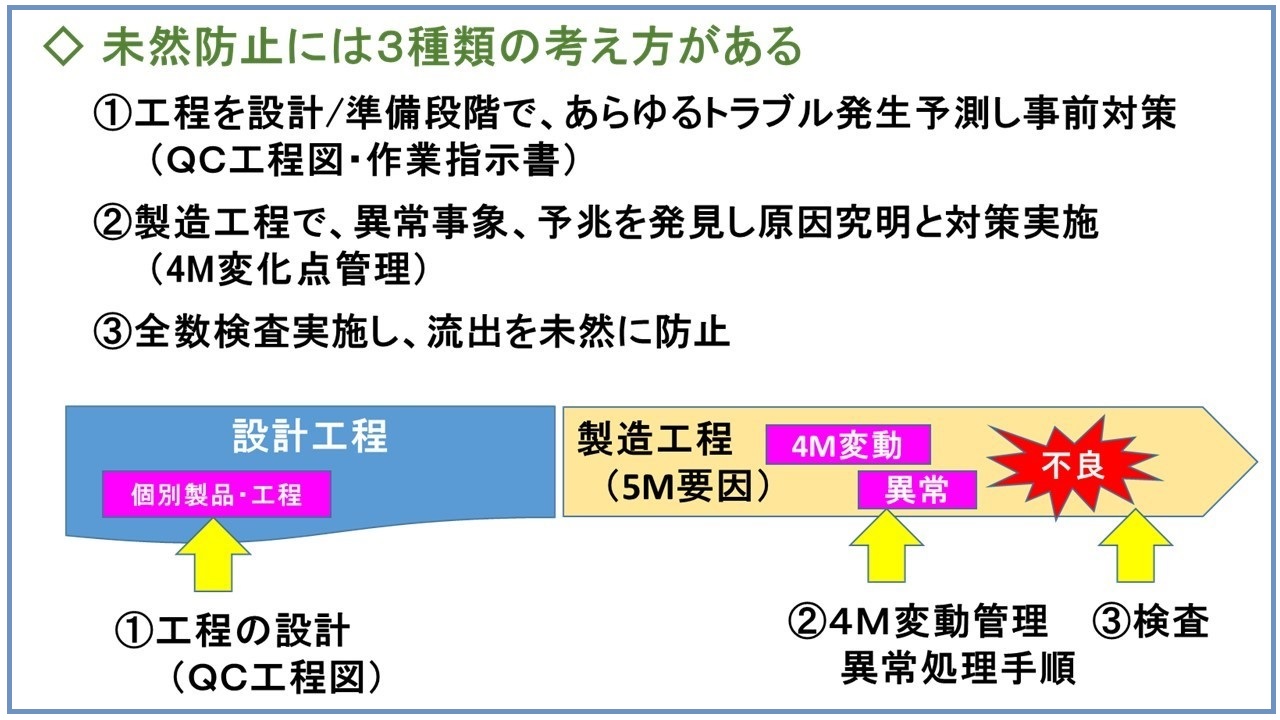

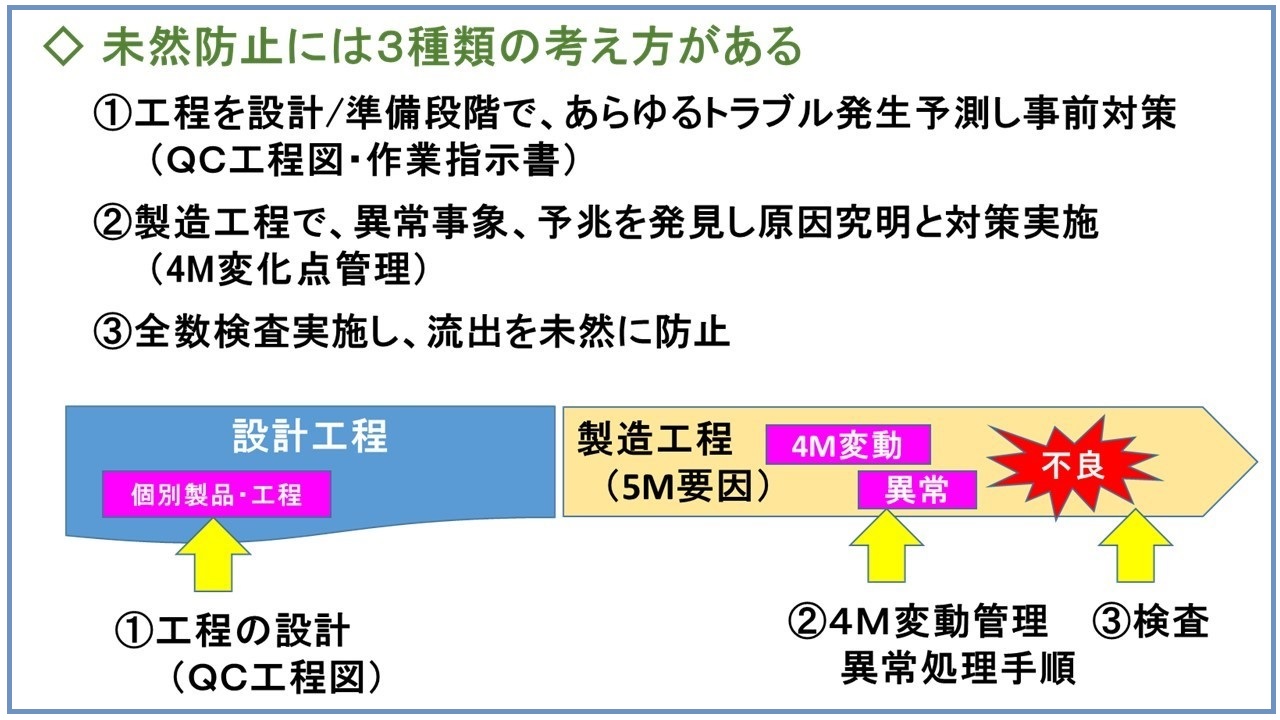

1. 不具合の発生を未然に防止するにはどうしたらよいか

上の図の通り、不具合の発生を未然に防止する方法は3種類あります。そのうち、4M変化点(4M変動)管理は、設計が終って製造に入る前から製造を行っている間に実施する管理のことで、日常の主な管理は4M変化点管理と言っても過言ではなく、多品種少量生産時代では増々その重要性が高まっています。

2. 4M変化点管理の目的

そもそも4M変更管理(変化点管理)とは何でしょうか。物事を行うのには、その目的と手段、そしてその効果は何かを知る必要があります。まず、4M変更管理(変化点管理)の目的は、「不良の前兆を捉え、対策する」です。その手段は様々ありますが、「初期流動管理」「異常の検出・対策」「重点管理」「見える管理」などです。これらは、不良や納期遅れが出る前に、事前にその「芽を摘んでしまう」ことで不良を発生させない、流出させない、納期遅れを起こさない効果があります。

3. 4M変化点管理はなぜ必要か

「不良の前兆を捉え、対策する」のが目的ですが、もともとその目的のために工程設計や人材教育を万全に行い、生産を開始することが前提となっているため今の時代、市場から多品種少量生産、短納期要求を突き付けられ、万全の準備が行えない状況になっています。そのため、4M変更管理(変化点管理)は、工場の日常管理における最も重要な位置付けになっているのです。いくら予防対策の仕組みを万全に講じていても生産現場では、変化点がきっかけとなり不具合が生じてしまいます。様々な変化点が生じても不具合が生じないように管理する必要があるのです。

4. 管理の手順を決める

変化点管理の位置づけと目的が明確になったら、次に自社の工程で、何を管理すれば不具合が発生しなくなるのか、項目を抽出して管理方法を決めます。意図的、意図的でない変化点であれ、工程が乱れないように管理する項目を決め、日常管理の中で手順化しておきます。

異常・・・不良ではないが、放置すると不良につながる現象(異音がする、寸法管理限界値を超えた、

初物、中間、最終チェックで寸法が変化した)

不良(不具合)・・・寸法規格はずれ、検査不良、機械の停止、ヒューマンエラー発生

不良(不具合)が発生する前に異常を検出して、速やかに対処し、不良を未然に防止する、あるいは、不良が次工程へ流れないように管理する、それが「先手管理」であり、何に重点を置くか(重要部品、重要工程)を決めて管理を行うことを「重点管理」と言います。

5. 変化点管理で重要な4つのポイント

(1) 異常を定義する・・・何を異常と定義するか点検項目や手順、判定基準を明確にします。これは先手管理を行うために、自社の今までの実績や経験から、抽出すべき内容であり、世の中で決まっているわけではありません。異常が発生するのは、何らかの変化が生じていると考えられるのでそれを突き止めて対策を講じます。

(2) すべてを均一に管理することはできないので、重要製品、重要寸法、重要工程などを決めて点検点・管理点を定義します。重点管理では、一般の管理とは異なり、異常の監視周期の頻度を上げる。工程の点検項目・品質特性の監視項目を増やすなどの管理方法を取り、異常を漏らさず検出します。

(3) あらかじめ予測ができる変化点発生時の管理を明確にします。設計変更、工程変更、段取り替え、人の交替など、それぞれに応じて...