【安全設計手法 連載目次】

- 1. フェールセーフ

- 2. フールプルーフ

- 3. プラスチックのクリープ特性1

- 4. プラスチックのクリープ特性

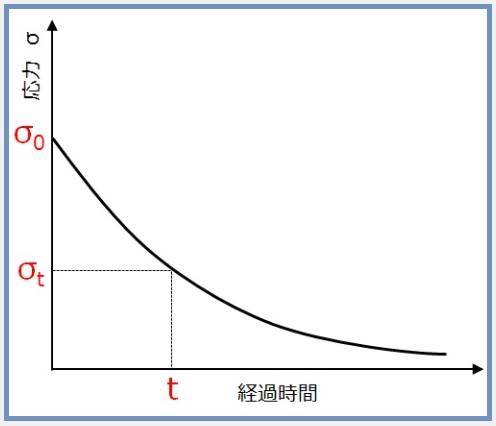

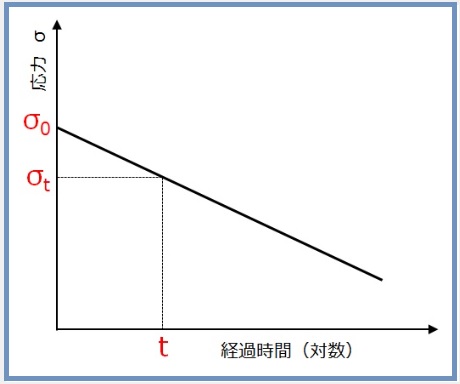

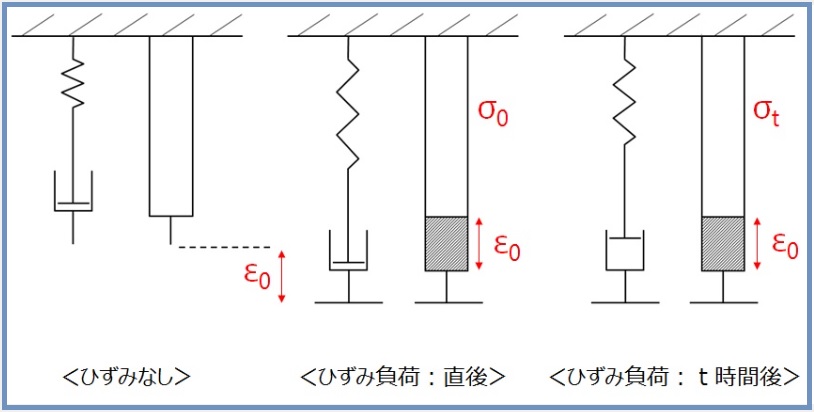

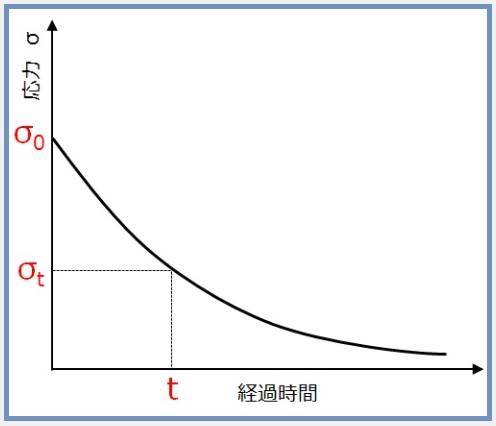

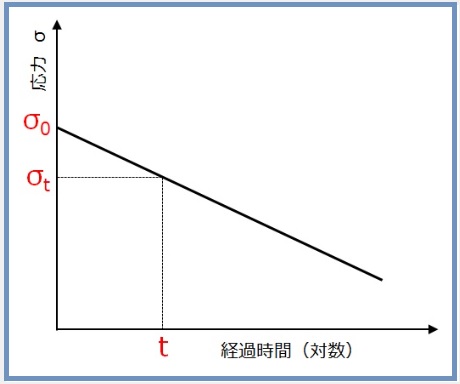

- 5. プラスチックの応力緩和1

- 6. プラスチックの応力緩和2

- 7. プラスチックの応力

- 8. プラスチックのひずみ

- 9. プラスチック製品設計における安全率設定の考え方

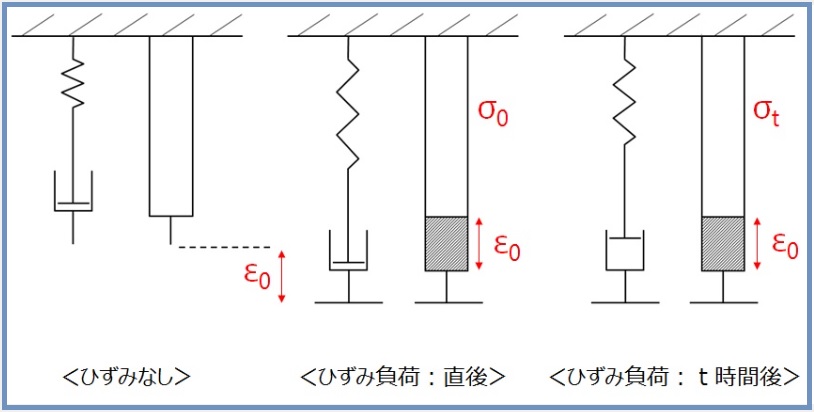

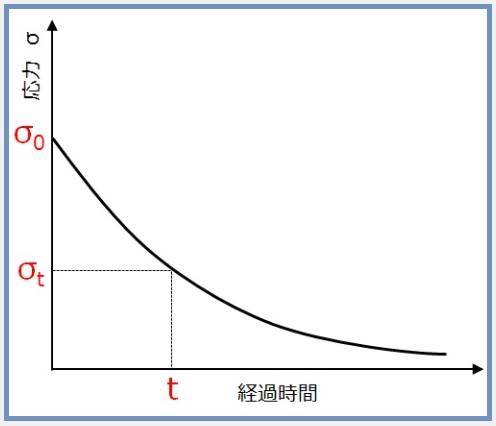

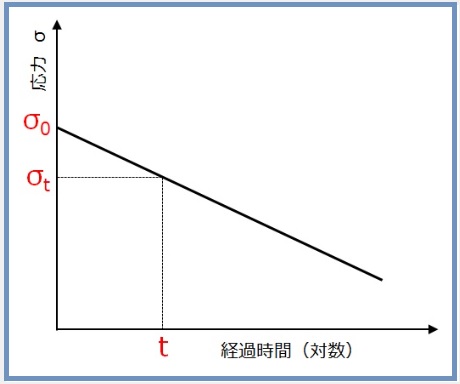

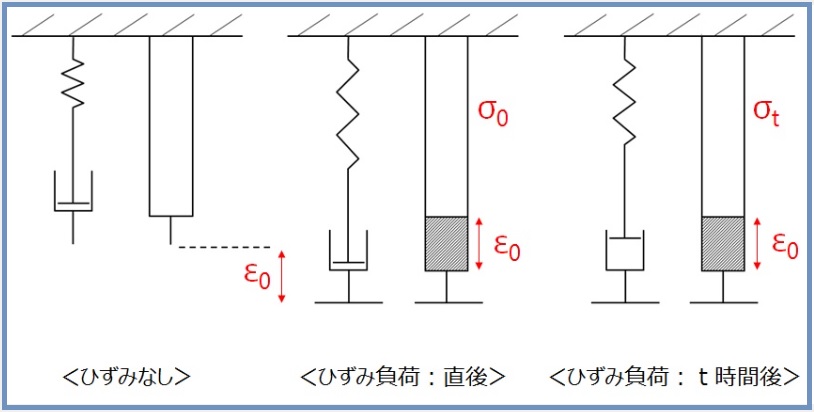

1. 応力緩和とは

2. プラスチックの粘弾性特性と応力緩和

TOP

続きを読むには・・・

田口 宏之

中小製造業の製品設計の仕組み作りをお手伝いします!これからの時代、製品設計力強化が中小製造業の勝ち残る数少ない選択肢の一つです。

中小製造業の製品設計の仕組み作りをお手伝いします!これからの時代、製品設計力強化が中小製造業の勝ち残る数少ない選択肢の一つです。

前回は、なぜリスクアセスメントが必要なのかについて解説しました。今回からは、リスクアセスメントの基本的な進め方について解説していきます。図1はISO/I...

前回は、なぜリスクアセスメントが必要なのかについて解説しました。今回からは、リスクアセスメントの基本的な進め方について解説していきます。図1はISO/I...

【安全設計手法 連載目次】 1. フェールセーフ 2. フールプルーフ 3. プラスチックのクリープ特性1 4. プラスチック...

【安全設計手法 連載目次】 1. フェールセーフ 2. フールプルーフ 3. プラスチックのクリープ特性1 4. プラスチック...

【安全設計手法 連載目次】 1. フェールセーフ 2. フールプルーフ 3. プラスチックのクリープ特性1 4. プラスチック...

【安全設計手法 連載目次】 1. フェールセーフ 2. フールプルーフ 3. プラスチックのクリープ特性1 4. プラスチック...

化学工場でその行為が事故につながる可能性の有無について、リスク見積もりができるかどうかは従業員のセンスに依存する場合が多いようです。 ここでいう...

化学工場でその行為が事故につながる可能性の有無について、リスク見積もりができるかどうかは従業員のセンスに依存する場合が多いようです。 ここでいう...

【プラスチック製品の不具合事例 連載記事】 1. 欠陥とは 2. プラスチックメッキの剥がれ 3. 不具合事例から知る製品安全の...

【プラスチック製品の不具合事例 連載記事】 1. 欠陥とは 2. プラスチックメッキの剥がれ 3. 不具合事例から知る製品安全の...

♦リスクコミュニケーションの目的と必要性 化学工場の事故の大半は静電気爆発・静電気着火によるものです。各社静電気事故防...

♦リスクコミュニケーションの目的と必要性 化学工場の事故の大半は静電気爆発・静電気着火によるものです。各社静電気事故防...

田口 宏之

田口技術士事務所

中小製造業の製品設計の仕組み作りをお手伝いします!これからの時代、製品設計力強化が中小製造業の勝ち残る数少ない選択肢の一つです。

在庫あり

在庫あり

© ものづくりドットコム / ㈱産業革新研究所

ものづくりドットコムのIDでログイン

まだ未登録の方は、「無料」会員登録で多くの特典が!

Aperza IDでログイン

Aperza IDでのログイン機能は終了いたしました。

今後はものづくりドットコム会員ご登録の上、ログインをお願いいたします