製品設計におけるトレードオフのコントロールを、

前回に続いて解説します。

1.トレードオフ対応フロー

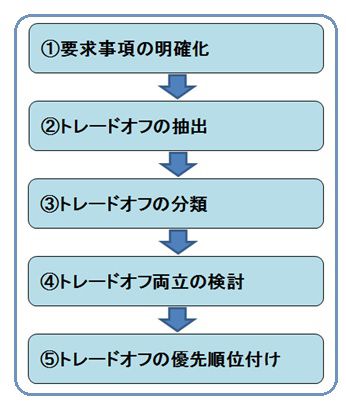

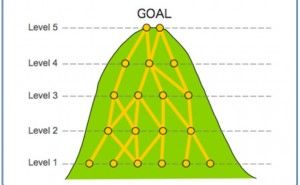

図1はトレードオフへの対応フローの一例です。以下でそれぞれについて説明します。

図1.トレードオフ対応フロー

(1)要求事項の明確化

トレードオフを考える上での出発点は要求事項の明確化です。製品設計の基本中の基本の作業です。これがしっかりできていない場合、トレードオフへの対応が不十分になるだけではなく、売れない、儲からない、クレームが多発する出来の悪い製品に仕上がってしまいます。

トレードオフにうまく対応するためには、以下のことに配慮して要求事項を設定することをお勧めします。

◆要求事項はできる限り定量的に定義する。

(例)耐用期間5年以上/中性洗剤による変色ΔE<2 等

◆設計の自由度を確保できるように要求事項を定義する。

(例)要求事項は「必須」「推奨」「禁止」/「機能」「性能」「仕様」などのいくつかのレベルに分ける。

(例)要求事項の本来の目的を考慮した定義を行う。

耐荷重100kgf以上 ⇒ 100kgの男性が座っても安全であること

※設計の自由度は一般的に機能>性能>仕様である。

<<例:プラスチック製の椅子>>

機能:大人が座わることができる。

性能:100kgの男性が60分間以上座ることができる。

仕様:(上記性能を満足させるために)厚み2mmのガラス繊維入りPP樹脂+金属補強

※「耐荷重100kgf以上」と「100kgの男性が座っても安全であること」は、前者は100kgfの荷重が掛かった時に壊れてはならないが、後者は100kgfの荷重が掛かって壊れたとしても、使用者が怪我をしなければよいという意味で使用している。

(2)トレードオフの抽出

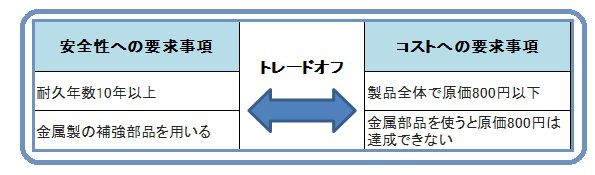

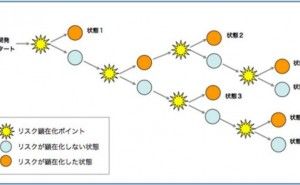

製品設計を進めると多くの要求事項がトレードオフの関係にあることに気付きます。簡単に解決できるものから、難易度の高いものまでレベルはさまざまです。簡単に解決できそうになく、図2のように、今後の方針を検討する必要があるトレードオフを抽出するのがこのプロセスです。

図2.トレードオフ抽出の例

(3)トレードオフの分類

トレードオフの関係にある要求事項を、両立できる可能性が高く設計検討を進めるものと、両立が不可能で設計検討は行わないものに分類します。工数は当然有限ですので、すべてのトレードオフの両立が難しいこともあります。いきなり時間をかけて設計検討するのではなく、以下の点に配慮しつつ、まずは分類して優先順位などの方針を決めることが望ましいと思います。

・両立の実現可能性(必要な工数、難易度、設計者のスキル、予算 等)

・代替案の有無

・全体のスケジュールと工数

・対象製品の売りや強み(どこに工数を優先して掛けるか)

・設計検討を進める優先順位(どこに工数を優先して掛けるか)

・チームや管理者と共に方針を決定(設計者一人で決めない)

・要求事項を設計の自由度を高める内容に変更できないか。

ここでの判断には、優れた目利き力が必要になります。経験の豊富な設計者の意見、自社内の専門家、外部の専門家などの意見を取り入れながら、適切な判断をしていかなければなりません。設計者だけでなく経営者や管理者のリーダーシップも必要です。実現可能性の低い課題に工数を費やした結果、やっぱり実現できないことが分かったというのでは、何の付加価値も生み出すことができません。

(4)トレードオフ両立の検討

前工程で決めた方針に従い、トレードオフ両立のための検討を行います。必要に応じて、品質工学や実験計画法などの設計手法、TRIZやブレインストーミングなどのアイデア創出手法なども活用します。世の中にはたくさんの手法がありますが、色々試してみて、自社と相性のよい手法を活用することをお勧めします。また、設計者やチームだけではなく、自社のあらゆる人脈や知識の活用、社外の専門家との連携なども含めて、広い視野で解決策を検討する必要があります。困難なトレードオフを解決できるアイデアを生み出すことが、設計者にとって最も付加価値の大きな仕事の一つといえます。

実現可能性の低い難しい課題に対して、管理者が設計者を鼓舞することにより果敢にチャレンジさせ、解決策を生み出したという成功物語はよく聞く話です。そういうやり方も大事だとは思いますが、一方であまりにも実現可能性の低い課題の解決を設計者に強いることは、不正の原因となることも知っておくべきでしょう。フォルクスワーゲン社の排ガス不正問題はその典型だと思いますが、多くの企業で表に出ない不正が隠れていると個人的には考えています。

(5)トレードオフの優先順位付け

両立できないトレードオフには優先順位をつけて、優先しない方の要求事項を緩和します。言うのは簡単ですが、本来は必要な要求事項を緩和することになるので、それを進めることのハードルは想像以上に高いものです。品質に関する要求事項を下げると、当然品質担当者の抵抗は大きくなります。コストの要求事項を下げれば、営業担当者は売れないと言って反対します。したがって、自社製品の強み、位置付け、企業理念などを背景に、その判断をした理由を説明し、関連部門の合意を取り付けなければなりません。中小企業においては、経営者のリーダーシップにより、優先順位付けを行うことも重要でしょう。

安全や環境など最優先にすべき要求事項については、企業理念などにより...