【人材育成・組織・マネジメントの考察 連載目次】

- 1. 間接部門のプロセス改善とは

- 2. 現場は全てを物語る

- 3. 明日の仕事は今日の改善、それを今日やる

- 4. お互いをつないで考えてみよう

- 5. 教育と訓練

- 6. 教育投資のリターンとは

- 7. 社風が会社の見える部分を変える

- 8. 課題解決と組織内の人間関係

- 9. 社内のコミュニケーション不足

- 10. 現場が意識することで見えるお客様の変化

- 11. 中間管理職に改善推進者になってもらうためには

- 12. トップが毎日、自ら現場に出向く

- 13. 改善のできる雰囲気は上司が作る

工場の経営者から現場の従業員の方を対象として「人材育成・組織・マネジメント」をテーマに連載で解説します。今回はその第4回目となります。

◆ 部門間連携の良し悪しが売り上げを左右する

1. 情報のキャッチボールが多過ぎませんか

お客様からの注文を営業が受けて型番、品名、仕様、数量、納期、納入場所などの情報を加工し、次工程の生産部門に受け渡しをしていきます。生産部門は、営業から受け取った情報をさらに加工して、完成品や仕掛り、さらに部品の在庫状況や在庫のない部品の納期を確認しながら、納期回答をして生産計画に投入し、生産指示を出していきます。このように、たった一本の電話やFAX、メールなどの注文書は、非常に多くの情報と複雑な流れを作り、なおかつこれらの情報を基に素材や原料が加工され、組み立てされ、検査、さらに梱包して、納品書や請求書までもが作成されます。これが、私たち人間の体のように上手く組織されていると、ダントツの素晴(すば)らしい会社になれるわけですが、なかなかどうして現状のやり取りはゴチャゴチャしたおもちゃ箱のようで、上手く行かないものです。

このような複雑で混沌(こんとん)とした状態で、お客様からの要求に変更があると、お客様と営業さらに生産部門との情報のキャッチボールが始まります。何度かのやり取りがあって何とか生産着手に漕(こ)ぎ着けますが、後に残るのは部門間の気まずい雰囲気であり、これではよい製品やサービスは提供できません。また、このような情報のキャッチボールのやり取りは、ひたすら製品原価を上げていることに、なかなか気がつくものではありません。直接、お金が動いている事が目で見ることができないため仕方ありません。

これらの繰り返しが多くなりますと、生産部門は予定外の生産順番の変更に伴う段取り替えや人員配置の変更、仕掛品の移動などで混乱してしまい、結局生産に着手できず飛び交う情報に振り回され、全て原価を上げる要因となります。生産部門のあるべき姿は、計画変動に追従するフレキシブル性が求められますが、余りにも急な変更は現場にとっては非常に辛(つら)いものです。情報のムダなやり取りが削減できれば、大きな原価削減になるばかりか、お客様とのやり取りが迅速(じんそく)になり、会社の評判も良くなっていきます。

2. 目立つ相互理解の不足

部門間の相互理解不足、この原因は何でしょうか。今回は部門間の連携とコミュニケーションの問題について取り上げます。

営業と製造の関係を考えてみますと、それぞれの仕事で役割分担が決まっており、売るのが営業で、作るのが製造となっています。そうなりますと売り上げは営業の責任で、費用やコストは製造の責任という分業も進んできます。ですから、それぞれの部門で利益を上げるための活動は、営業は売り上げを伸ばすこと、製造はコストダウンばかりに一生懸命となり、会社全体としてではなく、お互い自分の城は自分で守ろうとするため、部門間の連携は少なくなり、お互いが会社内で乖離(かいり)し始めてきます。

「無理な注文を取ってきた営業が悪い」、「納期遅れは製造の怠慢(たいまん)だ」などと、責任の擦(なす)り付けをしてしまい、お互いの立場を理解しようとしなくなるうえ、けなし合うことにつながってきます。こんな状態を喜ぶのは一体誰でしょうか。それは皆さんの競争会社です。本当は売り上げを伸ばし、原価低減に取り組むなど、しっかりとした「生産システム」ができているからこそ、成果(利益)が出るのであって、営業だけとか製造だけが会社に貢献しているわけではないのです。

システムとは、それぞれの部門間の連携が強固な関係にあり、一つの部門に何かあるとすぐに他の部門が的確に反応する関係を持って、相乗効果を発揮することです。生産活動は、各部門がコミュニケーションをしっかりとりながら、一つひとつを確実につないでいくことで初めてできるのです。いわば生産活動は、何度もバトンタッチを必要とするリレー競争のようなものです。

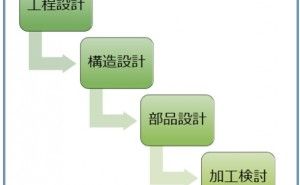

3. 受注から生産、販売までを部門間で考える

例えば営業が、お客様との商談のやり取りにおいて、注文の取り方や納期を調整することで受注を平準化し、生産計画に落とし込み、計画のバラツキをなくすことで、製造部門の残業や休日出勤がなくなり、しかも生産しやすいように配慮されることになったら製造の皆さんはどう思われますか。「本当にその注文の取り方でよいか」、「いつまでも大ロットではなく、必要な数量はもっと少なくてよいのではないか」、「その納期でよいか」、「短納期ならお客様は在庫を抱えなくても済まなくなるのではないか」、「必要な物を必要な時に必要な数だけ納品できれば工場の生産計画は、変動の少ないものにならないか」と考えてみてください。単に注文をお客様から頂くのではなく、後工程のことまで考え、どのような注文の取り方に替えていけば、もっと流れが良くなるかについて、部門間で考えてみることが必要です。

生産部門は大ロットから小ロットになると、納期対応がよくなり、さらには営業のレスポンスがよくなるため、結果的に売り上げの増加に結びついてきます。このように受注変動の波を平準化して、バラツキを少なくした生産計画を立てることができますと、生産がスムーズに流れるようになりますので、前工程の部品も変動が少なく安定し、協力工場や仕入先から物を安く買えることまで結びついてきます。注文の...