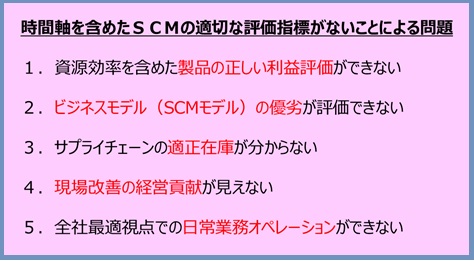

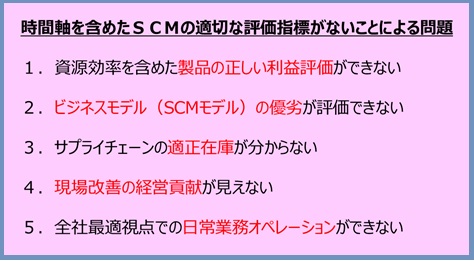

4. 適切なSCM評価指標がないことで発生する製造業の問題

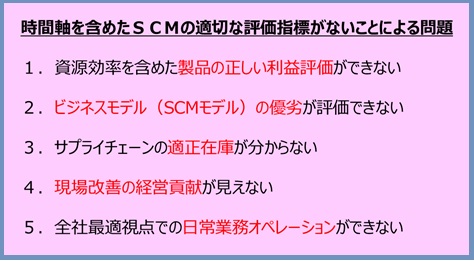

適切なSCM指標がないことによって発生している次の問題について解説していきます。

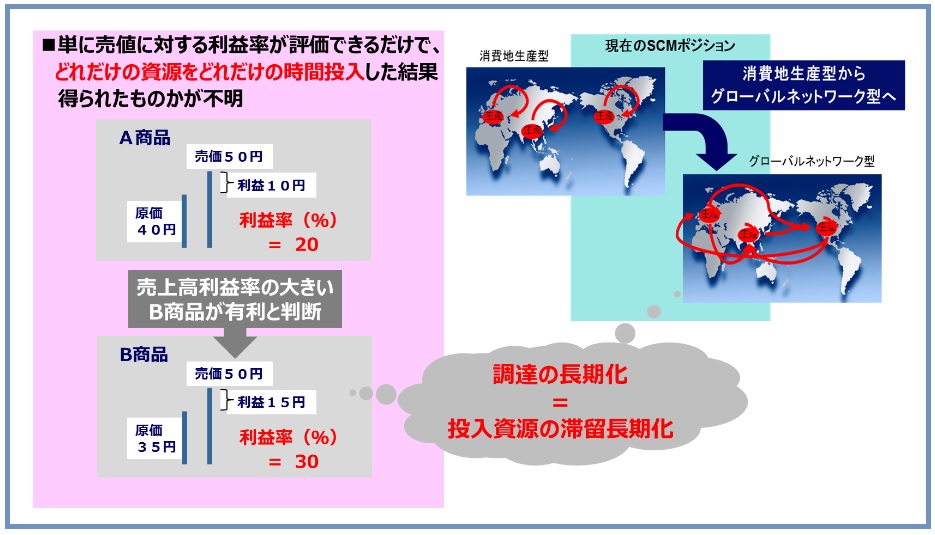

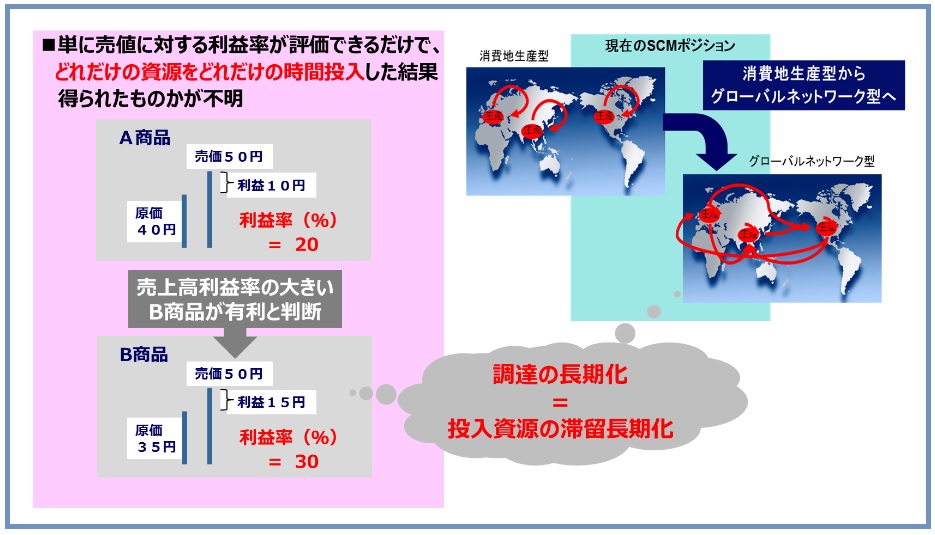

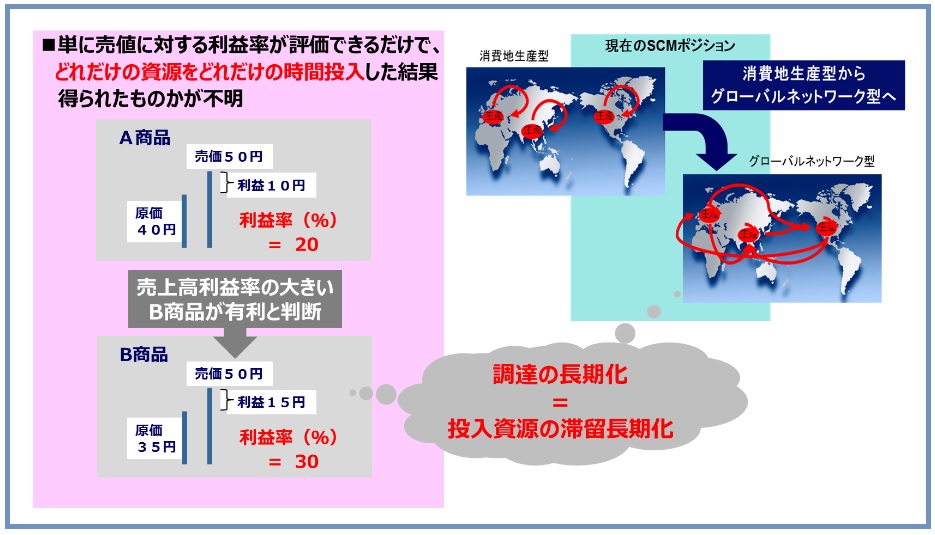

(1) 資源効率を含めた製品の正しい利益評価ができない

現在、製品単位の利益評価を行っている会社は多いと思われますが、通常行われているのは、売上高に対する粗利や営業利益の利益率ではないでしょうか。上記に例で言うと利益率の高いB商品に重点的に経営資源を投入する意思決定が通常普通に行われています。しかし、冒頭に述べたように、現在SCMはグローバルネットワーク型に移行しつつあり、結果として調達の長期化、投入資源の滞留長期化が顕著になってきています。今後、時間軸を含めた投入資源に対しての利益評価は必須であると考えるべきでしょう。次回の連載で解説する予定ですが、これら課題を解決する新しいSCM評価指標では、投入資源を考慮して評価した結果、その評価が逆転するだけでなく実際には10倍以上の効率性の差がある場合も多数見つかっています。桁が違う効率性があるとすれば、経営視点からは看過できないはずです。

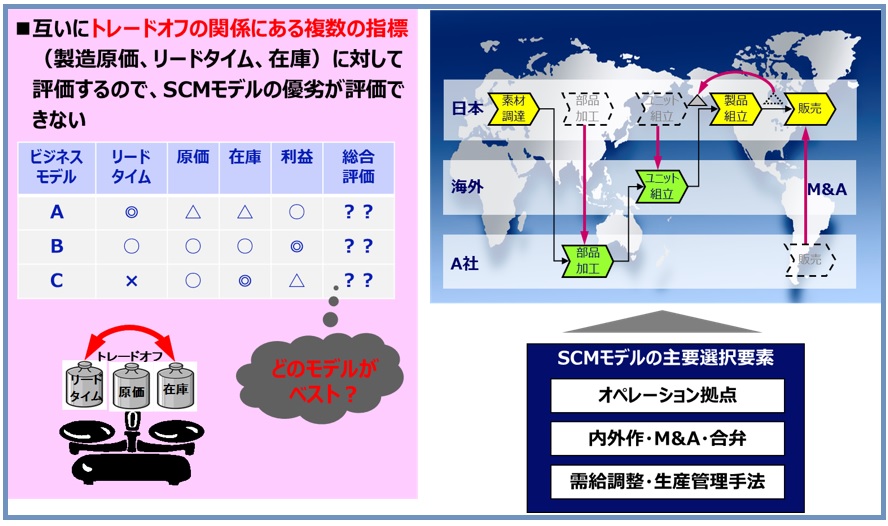

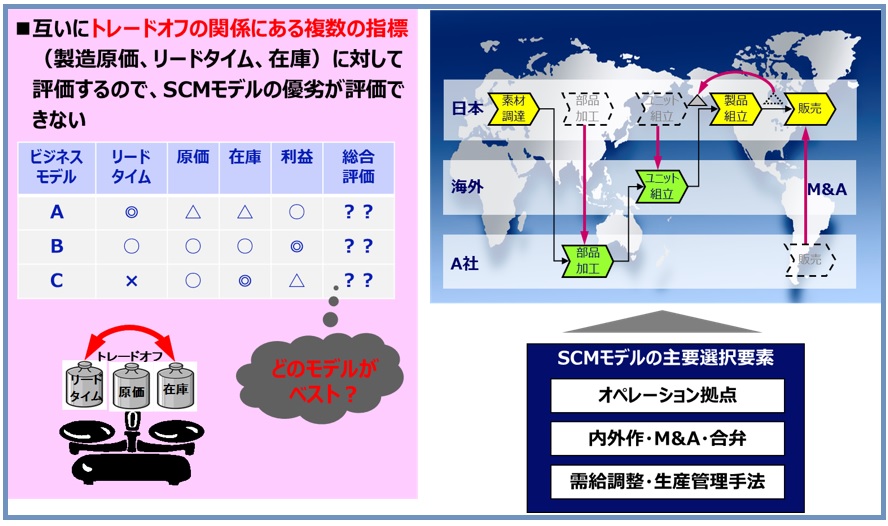

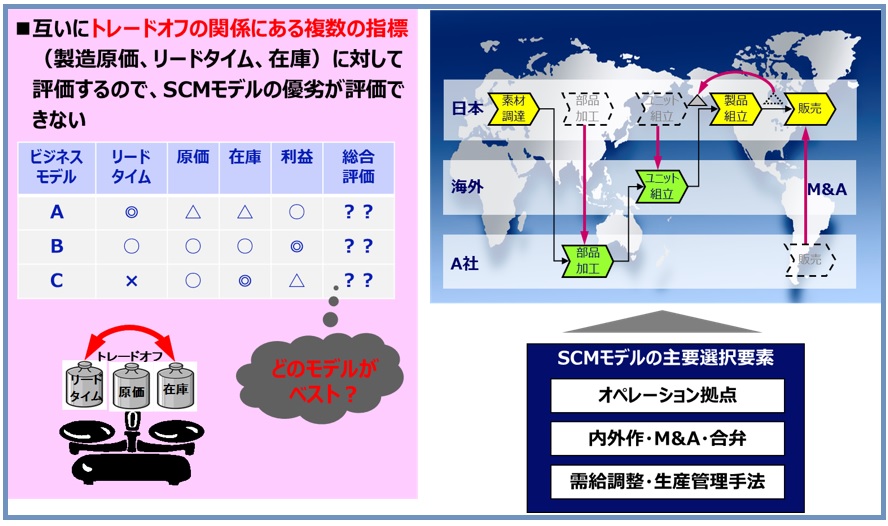

(2) ビジネスモデル(SCMモデル)の優劣が評価できない

企業にとって、サプライチェーンの効率を日々高めるための改善・改革を行うことは、グローバルな競争に生き残るための必須条件です。そのため各企業では、日夜SCMの改善・改革に取り組んでおられるわけですが、実施した改善・改革が、果たして本当にSCMの効率を高める事に貢献しているのか、突き詰めて考えたときに自信を持ってそうだと言えるでしょうか。企業でのSCMの改善・改革では、前述した伝統的SCM評価指標、リードタイム、在庫、原価の視点でその評価が行われています。すでに前節で述べたとおり、これらの指標間にはトレードオフの関係があるために、例えばリードタイムを短縮する施策は、在庫や原価を増大させることになります。そこでSCMモデルを評価する時、よく行われるのが各項目に重み付けを行いその合計点が高いものを選択する意思決定方法です。しかし、その重み付けが一般的には恣意的に行われ結果、納得感が得られず、結局声の大きい役員の鶴の一声で決まってしまうことはよくあることでしょう。この様に、本来のSCMの目的・目標がはっきりしない、つまり適切なSCM評価指標がないという問題のために、SCMのモデル評価は全く手探りで行われているのが現状です。

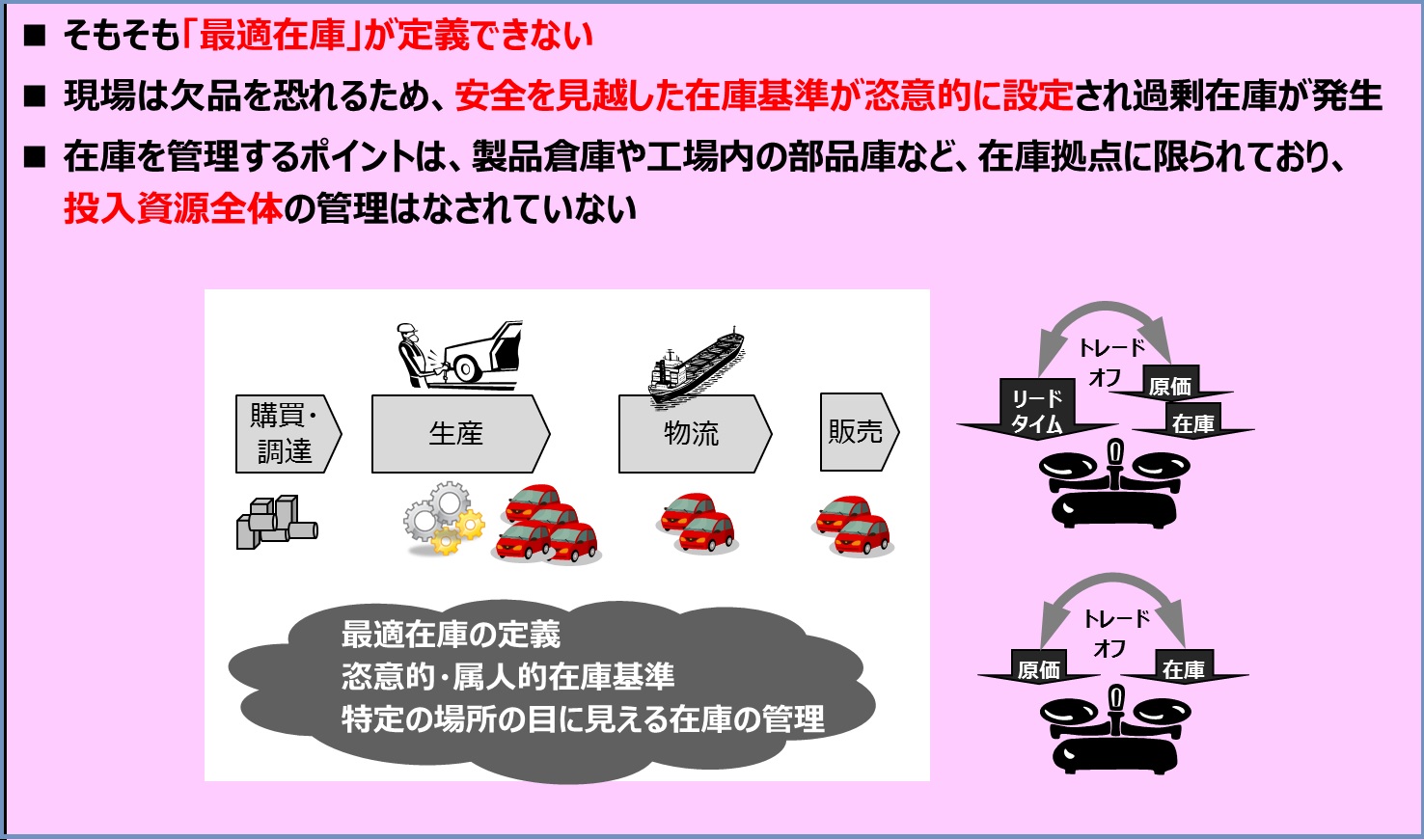

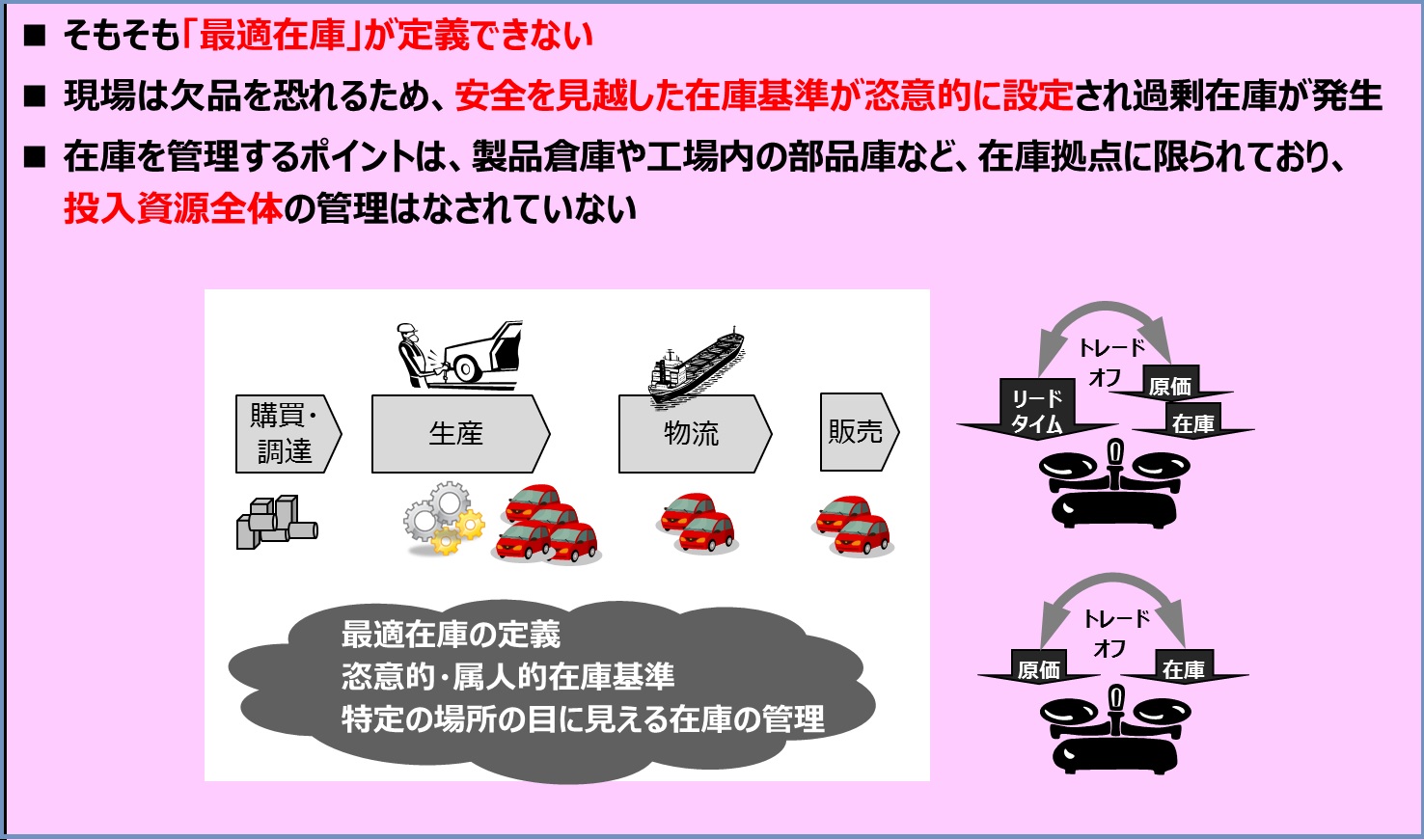

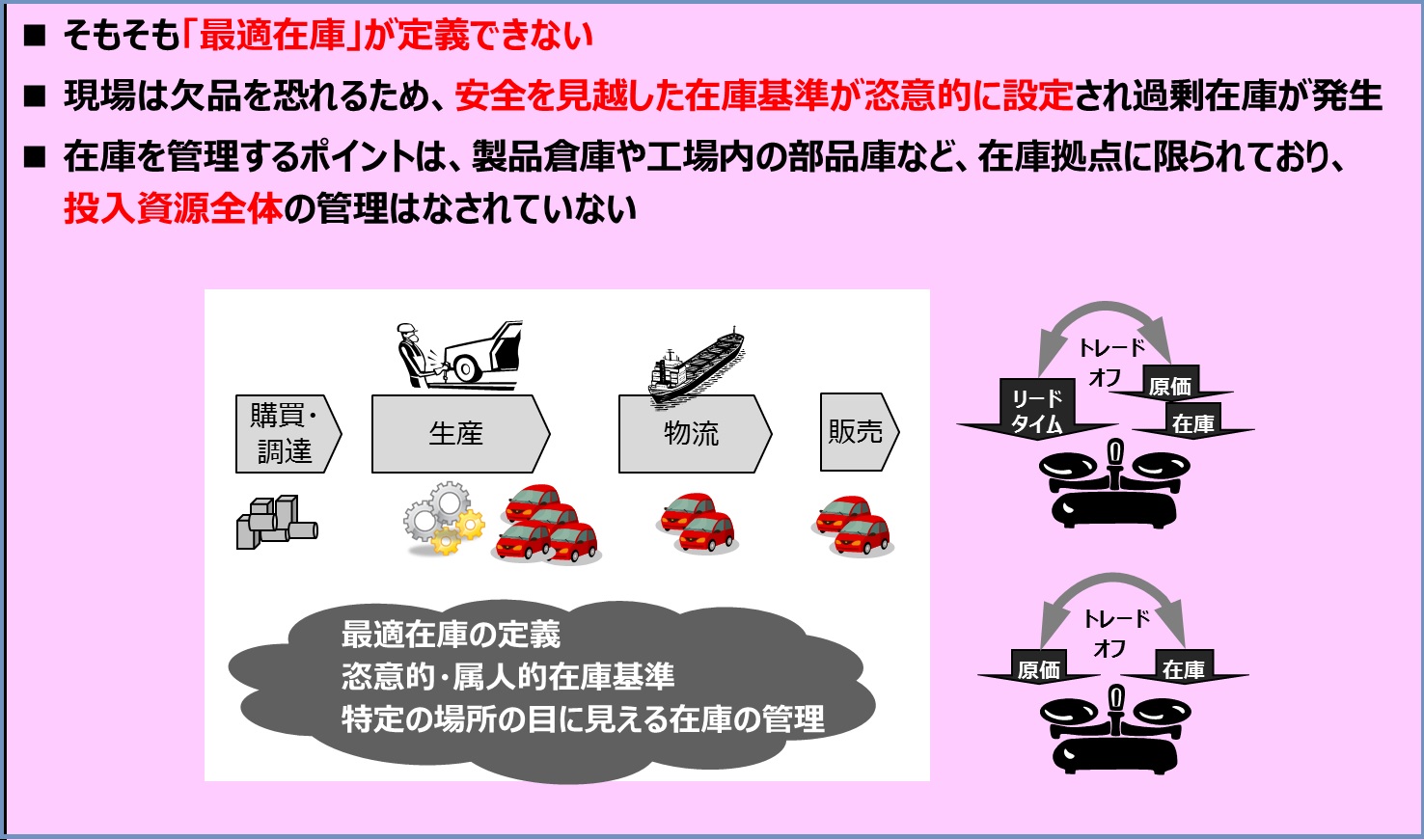

(3) サプライチェーンの適正在庫が分からない

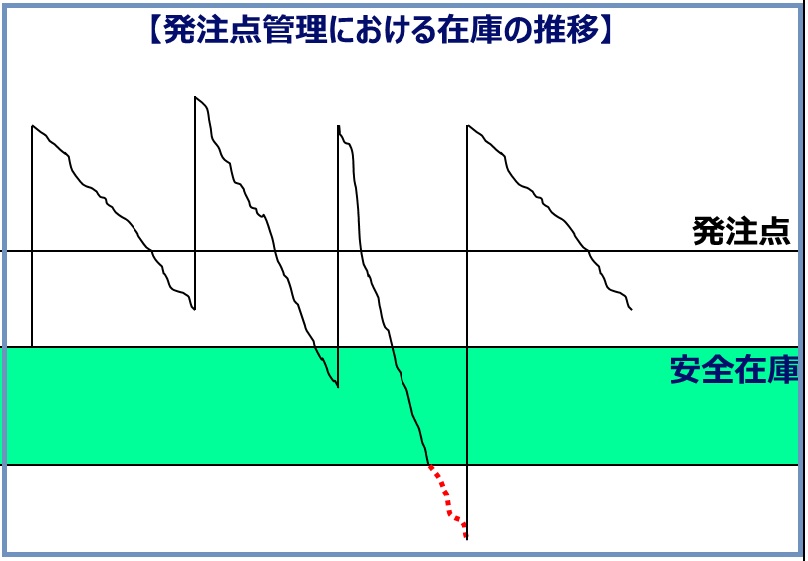

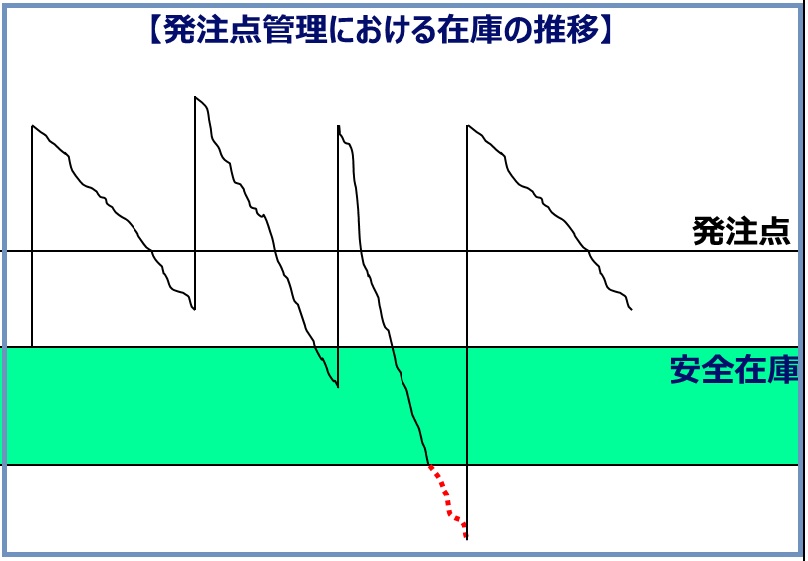

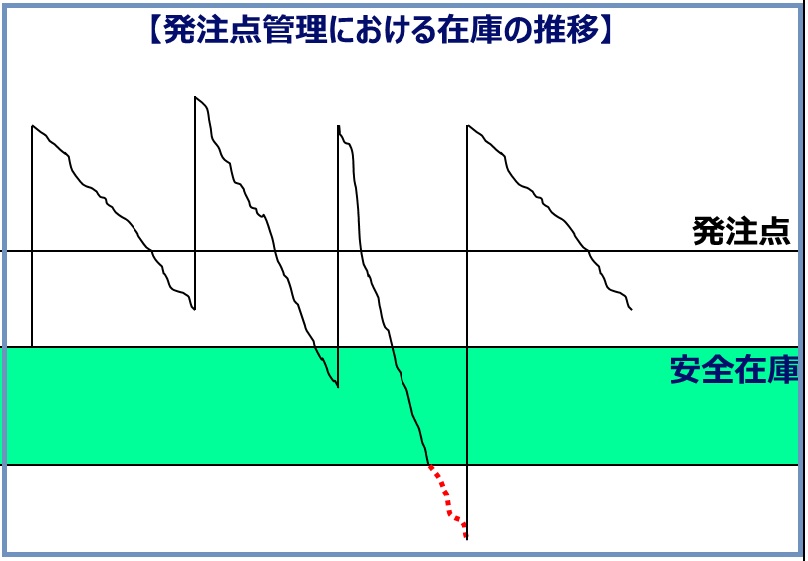

そもそも 「最適在庫」とは何でしょうか、何に対しての最適なのか。よく、分からないでしょう。本来「最適在庫」とは、「最適SCMオペレーション」の結果としての在庫であるはずです。ここでも、SCMの目的・目標が定義されていないために、結局 「最適在庫」 は定義できないのです。わかりやすい例として、発注点・安全在庫設定の例を考えてみましょう。下図は、安全在庫設定の理論で、よく出てくる図です。

製品・部品の消費がランダムであるとき、在庫量を最適化するために、許容できる欠品の発生確率を仮定して、その安全在庫水準と発注点を決める理論です。しかし、ここで議論しているのは、ある注目した在庫管理ポイントの在庫です。しかし、現実にはサプライチェーン上には、この在庫ポイント以上の大量の棚卸資産があります。特にグローバルなサプライチェーンの場合は、輸送中の大量在庫があるはずです。この在庫も、局所的に議論している在庫ポイントの安全在庫も棚卸資産である事に変わりはありません。サプライチェーンへの投入資源全体へ視野を広げてみると、多少安全在庫を増やしても大勢に影響ないなど、全く異なった視点が生まれる可能性があります。

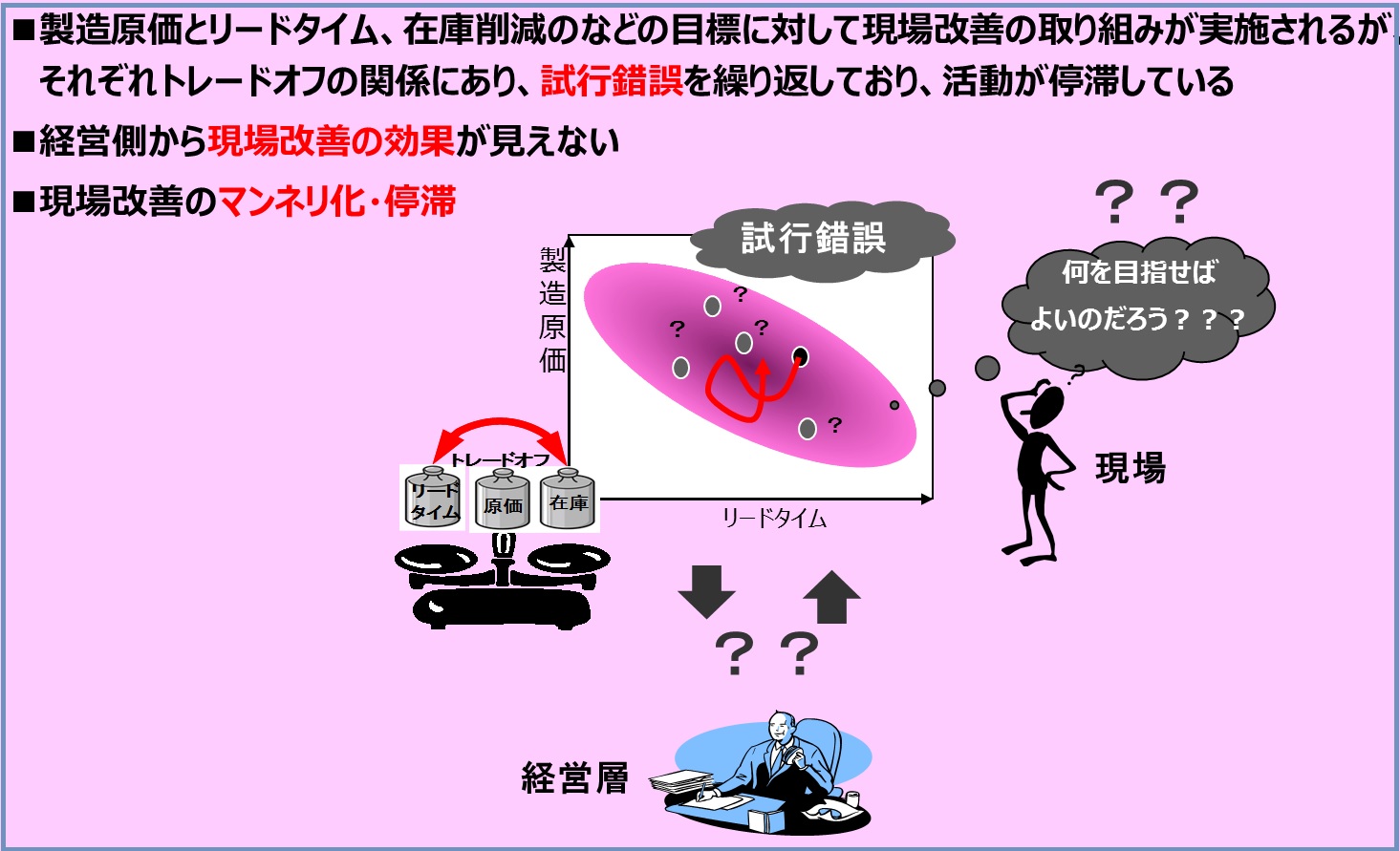

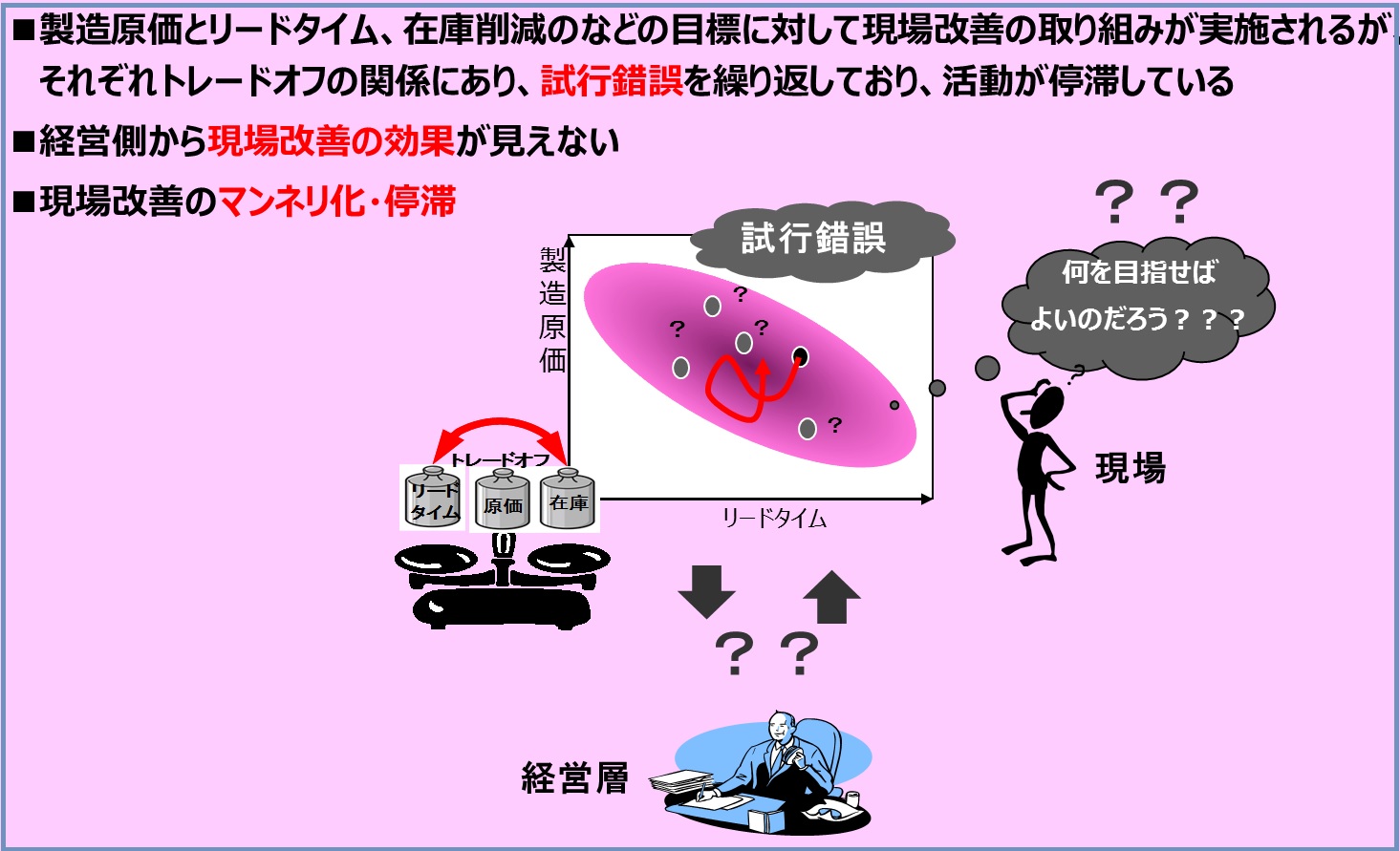

(4) 現場改善の経営貢献が見えない

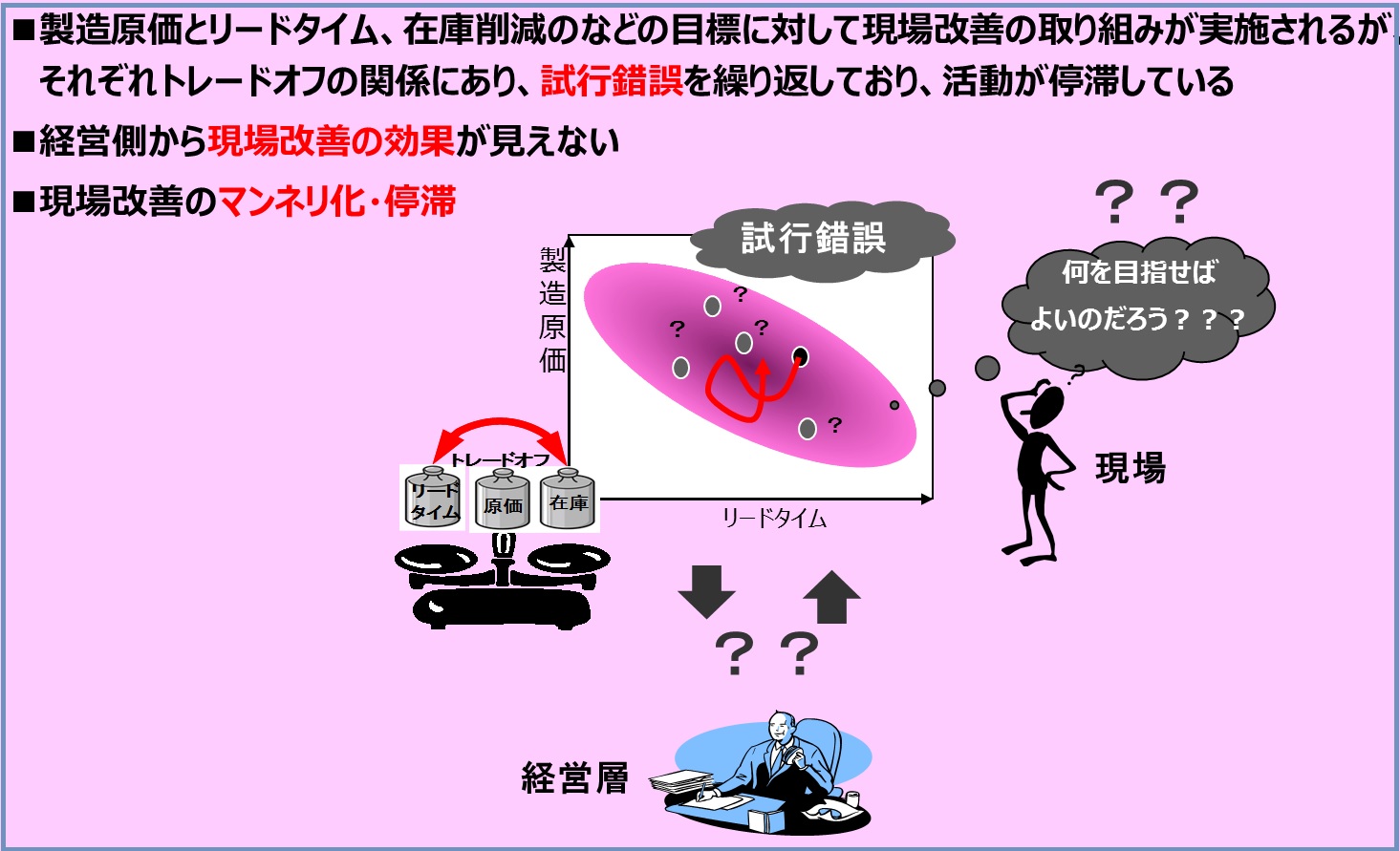

今日の日本があるのは、日本の強いものづくり力がベースとなっていることに異論はないでしょう。その強いものづくり力を生み出したのは、日本の製造業で広く実践されてきた「カイゼン活動」です。「Kaizen」 という言葉は海外の産業界にも広く紹介され、すでに海外でも認知された国際語となっています。しかし、日本の「改善活動」が少し停滞しているように思われてなりません。例えば、最近のデミング賞関連の受賞は、ほとんどがアジア系の製造業であり日本企業の受賞はほとんどありません。

最近、日本製造業の改善が乾いた雑巾に例えられるように、次第に簡単には効果が得られなくなってきています。改善活動で単純に効果が出せる事案は少なくなってきており、リードタイム、コスト、在庫のトレードオフを考慮しながらどのようにバランスを取っていくかを判断せざるを得ないケースが多くなっています。現場は様々な現場KPIを駆使しながら試行錯誤を繰り返していますが、はたして本当に会社として改善されているのだろうか?という疑念を抱きながら改善活動に取り組んでおり、改善活動停滞の一因となっているようです。また、逆に経営者サイドから見ると、現場サイドの日々の真摯な改善活動自体は認めつつも、これが実際どの程度経営の数字に役立っているのだろうか、という疑念を持つことも多いようです。この様な双方の認識のギャップが、一時のような改善活動の盛り上がりを妨げている要因となっているように感じています。

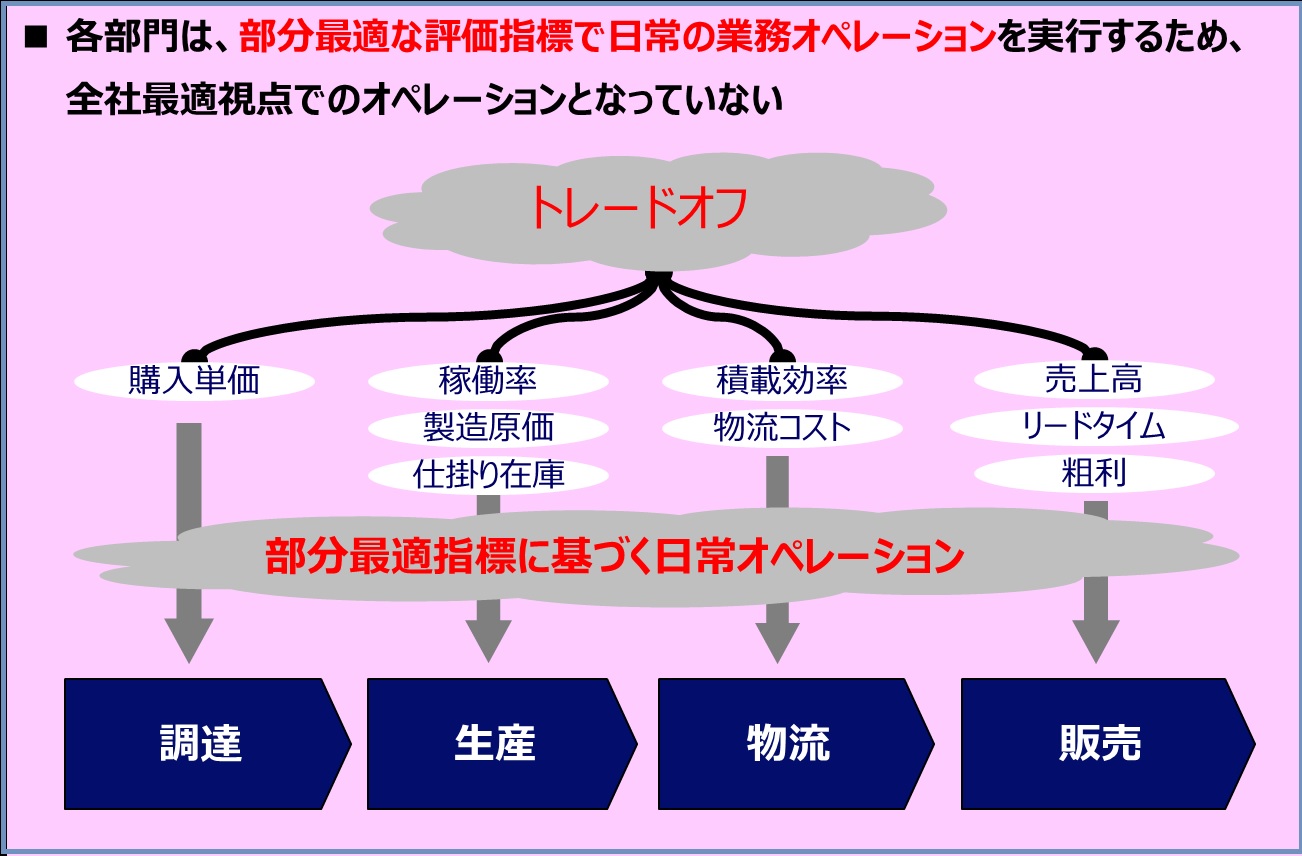

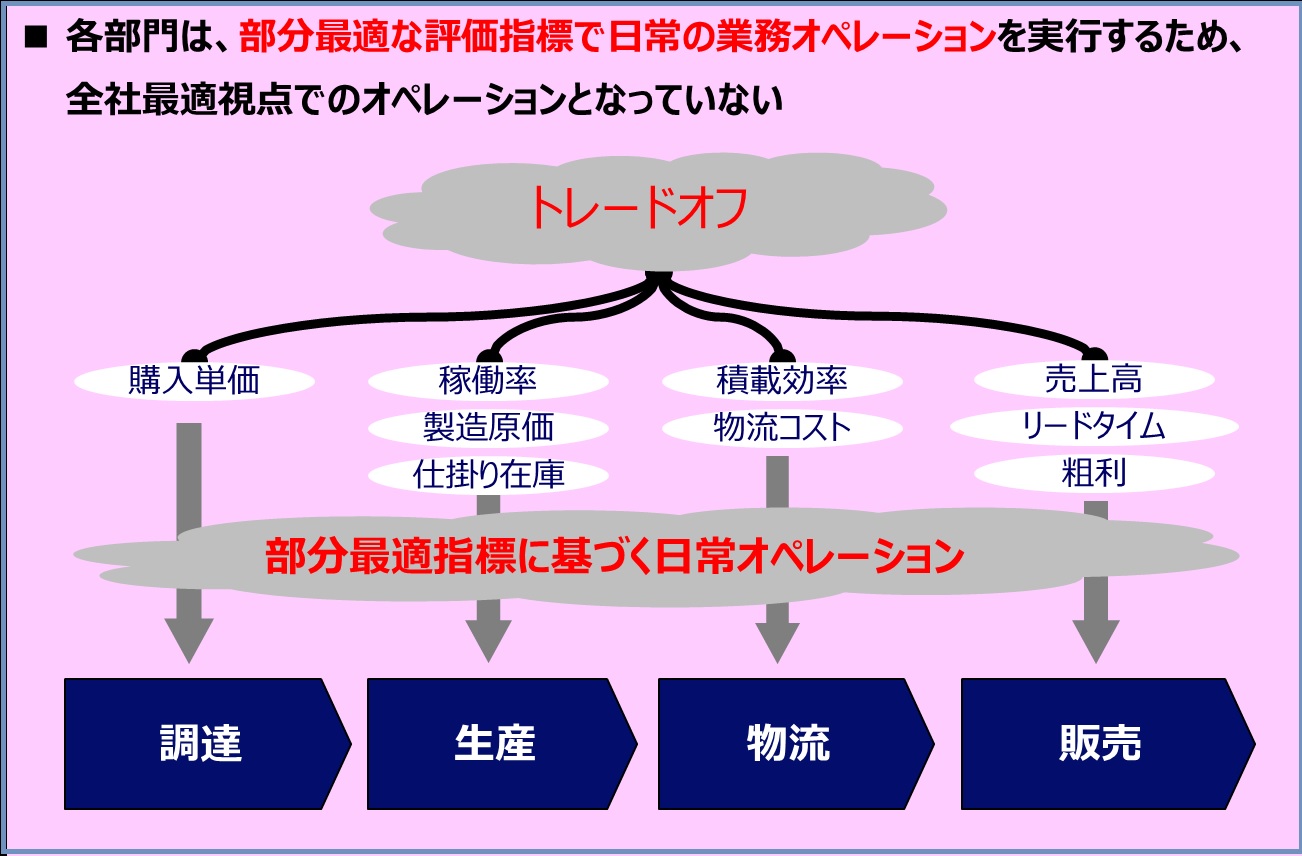

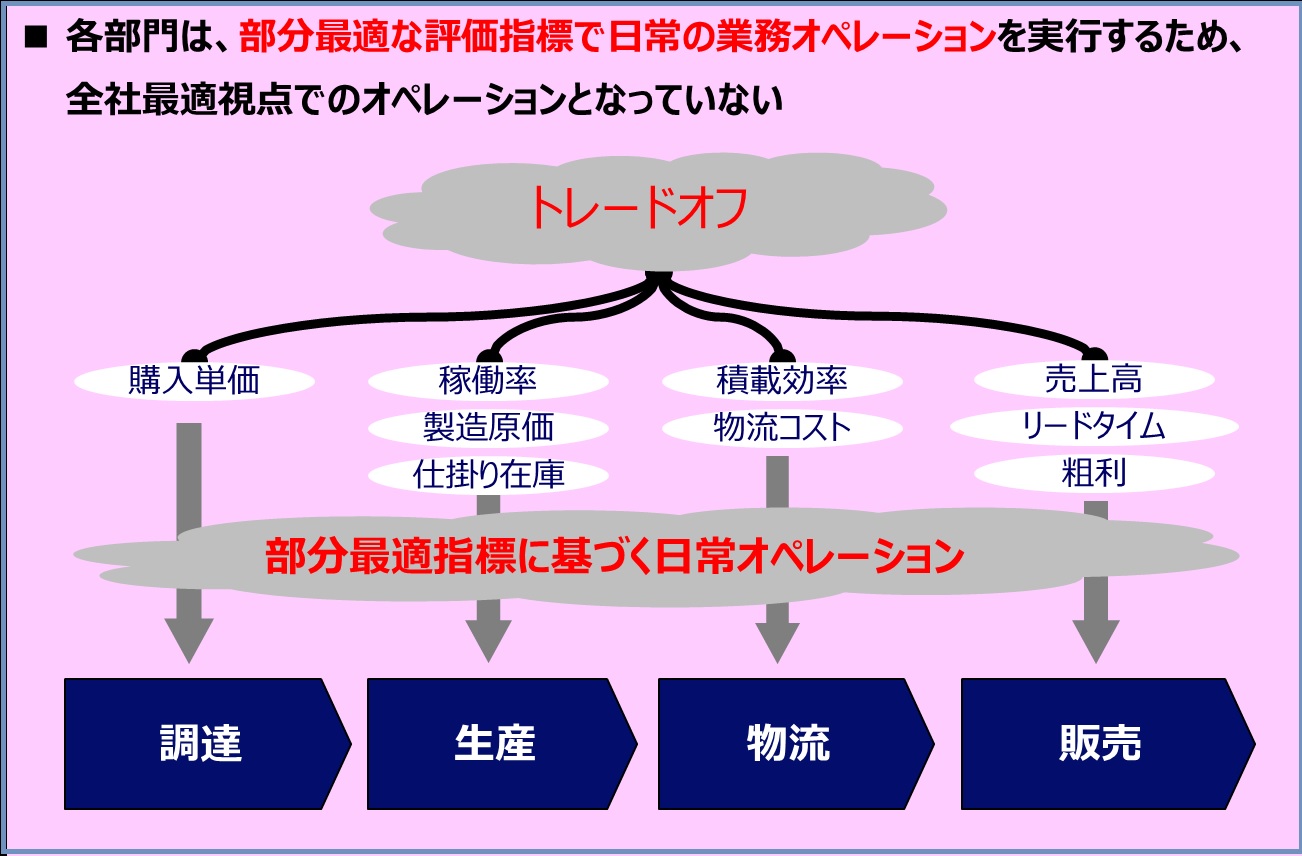

(5) 全社最適視点での日常業務オペレーションができない

SCMほど「全社最適」という言葉が多用される業務領域も少ないと思われますが、何が全社最適なのか、納得できる定義がありません。サプライチェーンを構成する各業務部門では日々オペレーシ...