設備課題の問題が、そのまま放置されていませんか?「生産が優先で、設備のメンテナンスまで、手がまわらない」「設備は、壊れてから、直せばいいんじゃないの?」

もし、そういう状況なのであれば、設備が悲鳴を上げているかもしれません。本来、設備保全は「経営戦略としてトップダウンで取り組んでいく経営課題」です。ここでは、なぜ経営課題として取り組んだほうがよいかを、3つの理由をあげてご説明します。

◆【特集】 連載記事紹介:連載記事のタイトルをまとめて紹介、各タイトルから詳細解説に直リンク!!

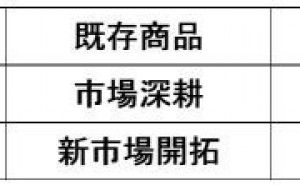

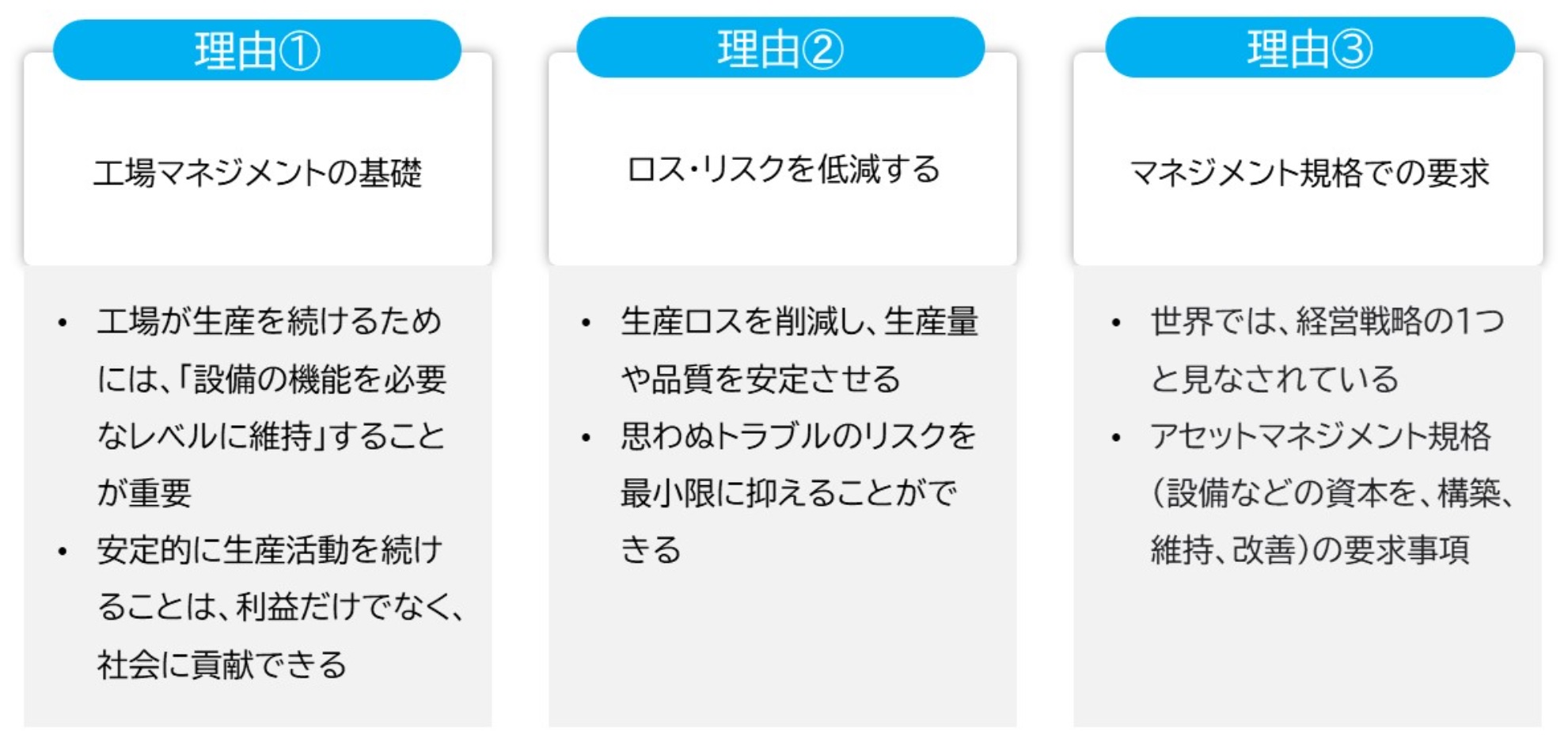

1.経営戦略として、取り組まなければいけない3つの理由

トップダウンで設備保全を取り組まなければならない理由は、以下の3つです。

- ① 工場マネジメントの基礎であるから

- ② ロス・リスクを低減するため

- ③ マネジメント規格で要求されているため

表1.経営戦略として、設備保全に取り組まなければいけない理由

これらの3つの理由については、以下で説明していきます。

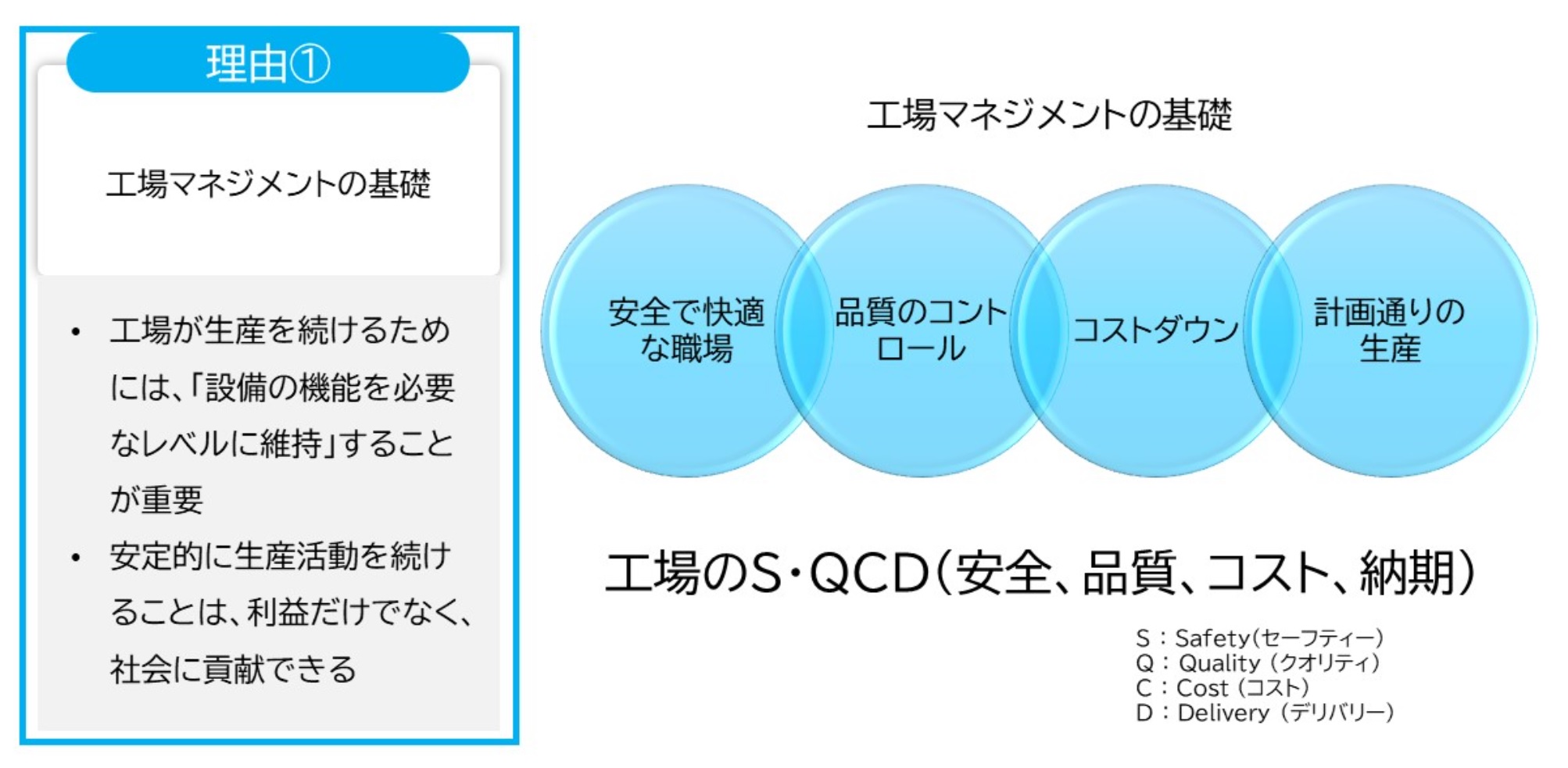

(1)理由①「工場マネジメントの基礎」である理由

工場が生産を続けるためには、「設備の機能を必要なレベルに維持」することが重要になります。必要な能力を維持するためには、日ごろから機械に気配りして、異常や能力の低下が確認されないかをチェックすることが大切です。

一般的に設備は、設備が製造された時が一番能力が高く、稼働や時間の経過ともに能力は低下していきます。そのため、適正なタイミングでの設備診断や点検、整備が必要になります。また適正なタイミングでのメンテナンスを怠ると、あらゆるトラブルの引き金になってしまいます。

表2.「工場マネジメントの基礎」である理由

工場のマネジメントの1つに、「S・QCD」という言葉があります。これは、安全(Safty)、品質(Quality)、コスト(Cost)、納期(Delivery)の頭文字を取った言葉です。

例えば、設備のメンテナンスにお金を使わずに、壊れてから補修を行う体制だったとします。その場合、設備の安全を担保する機能や、安全装置の不具合が発生していても気が付かないかもしれません。そうなると、設備は安全な状態とは言えず、場合によっては重大な事故や火災に繋がります。

また品質のバラツキや大きくなったり、品質や異物を検知する機能が低下していると、不良品を間違って出荷してしまう恐れもあります。設備の故障により、補修に膨大なお金がかかるかもしれません。生産機会が減り、コスト高となり、納期遅れも発生する懸念が増えてしまいます。

そのため、設備を最適な状態に保つためには、正しい設備保全が必要だと言えます。つまり安定的に生産活動を続けるためには、設備保全は不可欠なのです。安定的に生産活動を行うことは、顧客や取引先、社員などの関係者の信頼に繋がります。設備の安定は、利益だけでなく、社会にも貢献できる重要な役割なのです。

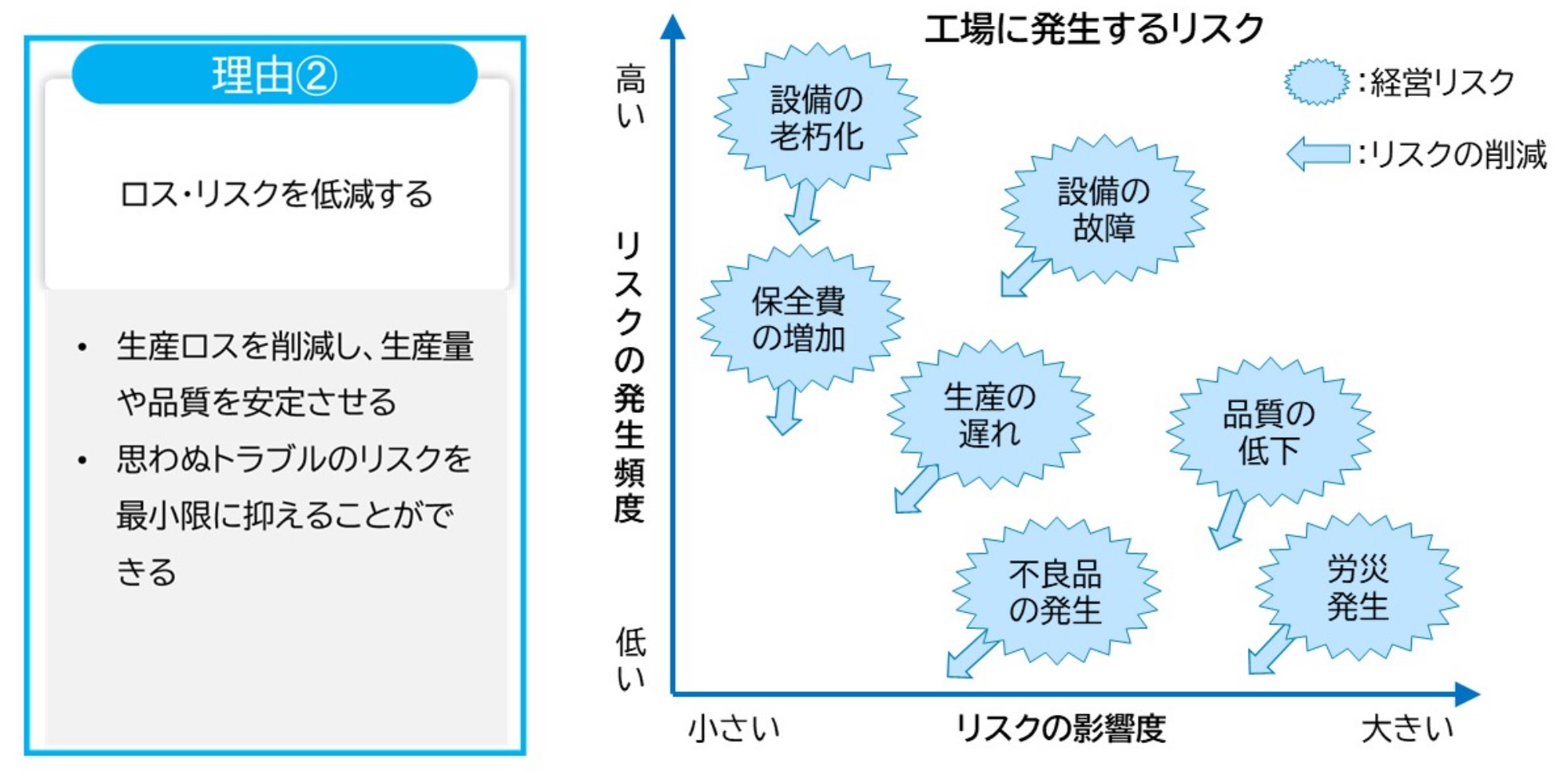

(2)理由➁「ロス・リスクを低減するため」である理由

適正な設備保全を行うことは、様々な経営リスクを減らすことができます。また、思わぬトラブルのリスクを最小限に抑えることにも繋がります。

表3.「ロス・リスクを低減するため」である理由

工場の経営には、様々なリスクに隠れています。例えば、設備の老朽化による故障や能力の低下。保全費用の増加。設備の故障による生産機会の損失。生産の遅れ。品質の低下。不良品の発生。労働災害の発生などがあげられます。生産活動を行っている限り、これらのリスクをゼロにすることはできません。

ですが、設備保全を確実の行っていくことで、リスクの発生頻度を減らすことと、発生した場合の影響を下げることは可能です。適正に設備を管理することで、更新のタイミングを測定し、設備の故障を防ぎ、修繕費用の計画を立てることができます。また生産や品質に重大な影響を及ぼす設備を適正に管理することは、生産の遅れや品質の低下、不良品の発生を防ぎます。

また設備を安全で安心な状態に保つことは、労働災害の可能性を減らすことに繋がります。そのため設備保全は、経営を安定的にすることに大いに役立つのです。

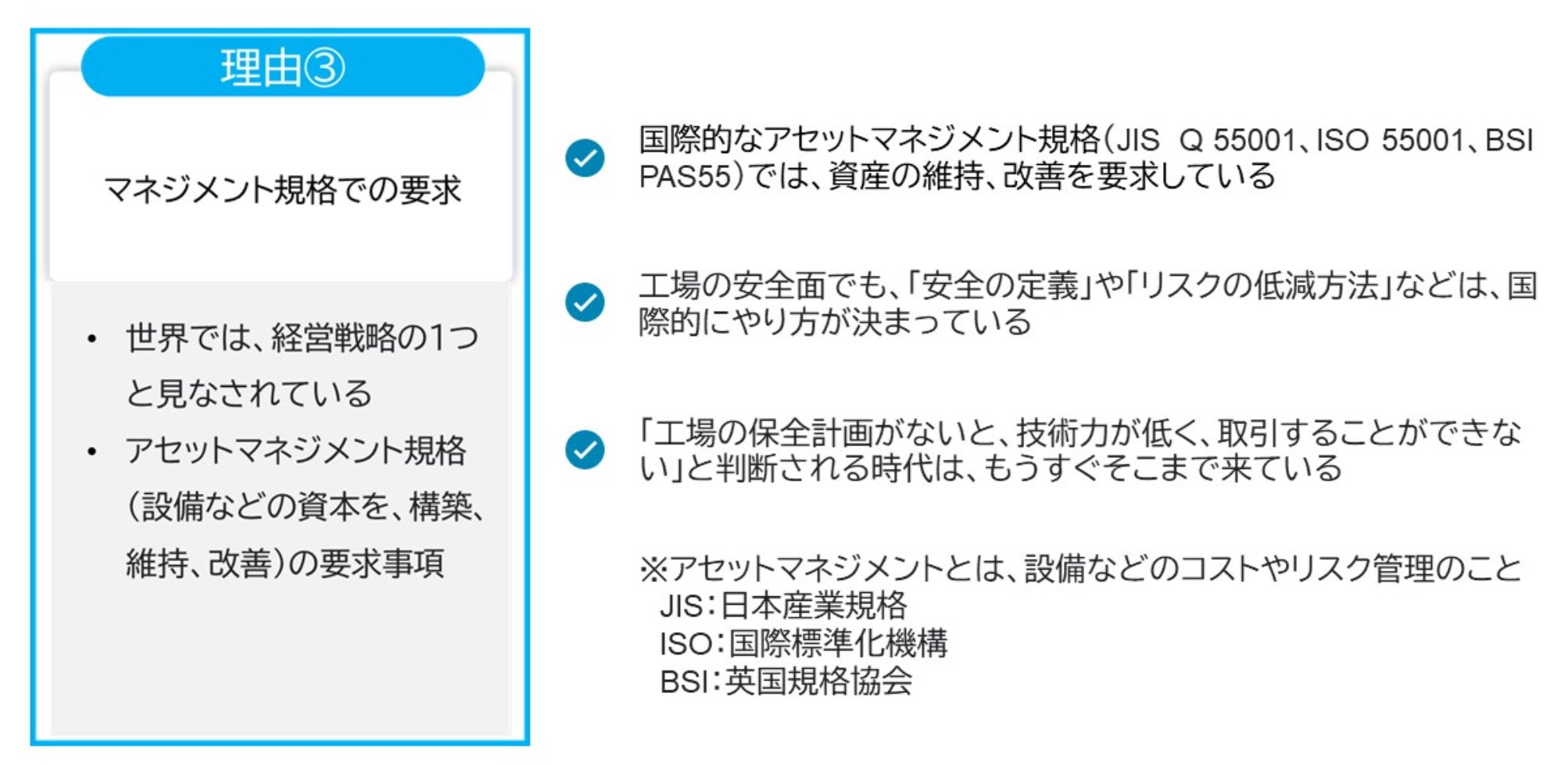

(3)理由③「マネジメント規格で要求されているため」である理由

経営戦略として計画的な保全に取り組むことは、世界標準となってきています。例えば、アセットマネジメント規格(設備などの資本を、構築、維持、改善)の要求事項にもなっています。

表4.「マネジメント規格で要求されているため」である理由

(4)理由③の3つの理由

- ① 国際的なアセットマネジメント規格では、資産の維持、改善を要求していること

- ② 工場の安全面でも、「安全の定義」や「リスクの低減方法」などは、国際的にやり方が決まっていること

- ③ 「工場の保全計画がないと、技術力が低く、取引することができない」と判断される時代は、もうすぐそこまで来ていること

1つ目は、国際的なアセットマネジメント規格(JIS Q 55001、ISO 55001、BSI PAS55)では、資本の維持、改善を要求していることです。資本の中には、工場の建物や設備、機械、検査機器なども含まれています。その設備を最適に維持するためには、経営戦略として保全に取り組むことが必要になっています。

※JIS:日本産業規格、ISO:国際標準化機構、BSI:...