産業用ロボットは従業員の安全確保のため、柵等で稼働区域を分ける必要があり、広いスペースが必要です。また材料等の供給排出にもコンベアが必要となり、使いづらい部分があります。産業用ロボットが普及するにつれ、これらの不満を解決するニーズが高まってきました。また介護やサービスなど従来にない分野でもロボットの活躍が期待され始めました。そこでロボットに関する ISO 国際規格が改定され一定の要件を有していれば柵等不要である協働ロボットが認められるようになったのです。 今回は、このような背景を踏まえて、協働ロボットの概要を解説します。

1.協働ロボットとは

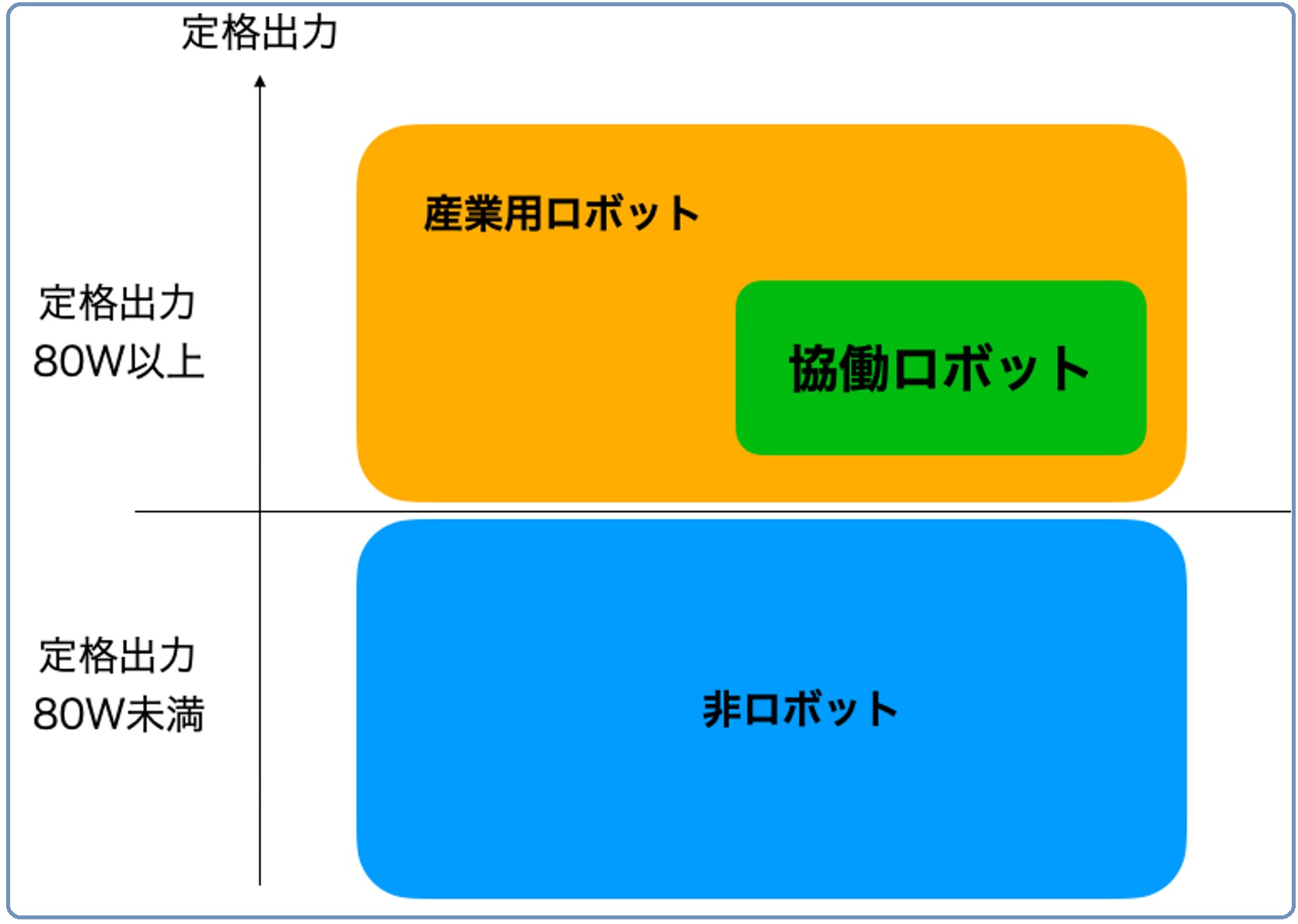

協働ロボットは産業用ロボットの一つであり、ISO 10218-1/-2規格(産業用ロボットのISO安全規格の改訂)に準拠した安全確保が条件とされています。その枠組みは下図のようになります。

法規制では、労働安全衛生規則第150条の4で「定格出力80W超える産業用ロボットには柵を設けること」となっています。(従って、非ロボットであれば柵は不要です)しかし「2号通達」によって、産業用ロボットであっても、柵を不要にでき、協働が可能になります。

【2号通達とは】

- (1)リスクアセスメントにより危険のおそれがなくなったと評価できるときは協働作業が可能。※リスクアセスメントの規定は労働安全衛生法28条の2。ただし、実態はISO 10218-1/-2規格に即したもの。

- (2) ISO 10218-1/-2規格(産業用ロボットのISO安全規格の改訂)に定める措置

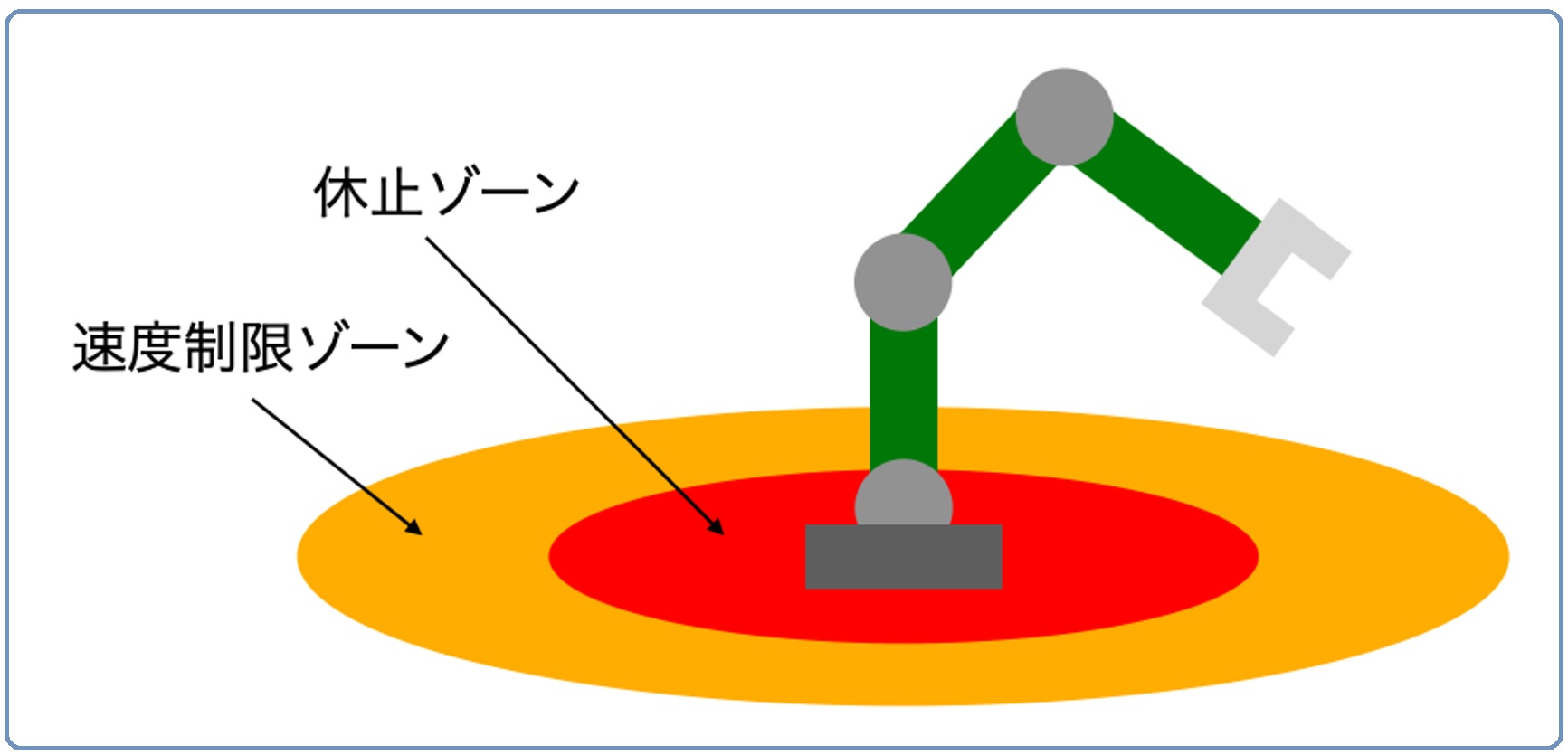

ISO 10218-1/-2規格の詳細ですが、次の安全適合の監視停止の機能要求があります。

- 人が協働作業空間内に存在するときは、ロボットは停止しなければならない

- 停止機能のカテゴリの規定

- 人が協働作業空間を離れた後、ロボットは自動運転に復帰してよい。しかし、安全適合監視停止を使用した協働ロボットであれば、協働作業空間にロボットが存在しても人の協働作業空間での作業が許可

となっています。この機能を利用することで、人はロボットの再起動を意識せずに協働作業空間でスムーズな作業が実現できるのです。

2.協働ロボットの活用方法

協働ロボットをより効果的に活用するには、どうしたら良いでしょう。経験則になりますが、次の条件を一つの目安としてみてください。

- (1)24時間稼働・・・協働ロボットの稼働時間が上がらなければ、もったいない(8時間勤務の工場では、16時間眠ったままではもったいない)

- (2)作業内容・・・・ 決まったポイントからポイントへの反復動作。一般的にロボットは指定された点から指定された点までの移動を正確に行うことができる道具です。

つまり定点間の繰り返し作業の代替であればロボットを活用することはメリットがあります。一方で決まったポイントがなくその場その場の状況で判断が必要な場合はロボットを使うのは難しいのです。もちろん画像処理等もありますが画像処理機器の投資金額も高く、また維持管理も必要なため投資回収の点からふさわしくないでしょう。加えて動作時間も遅くなります。

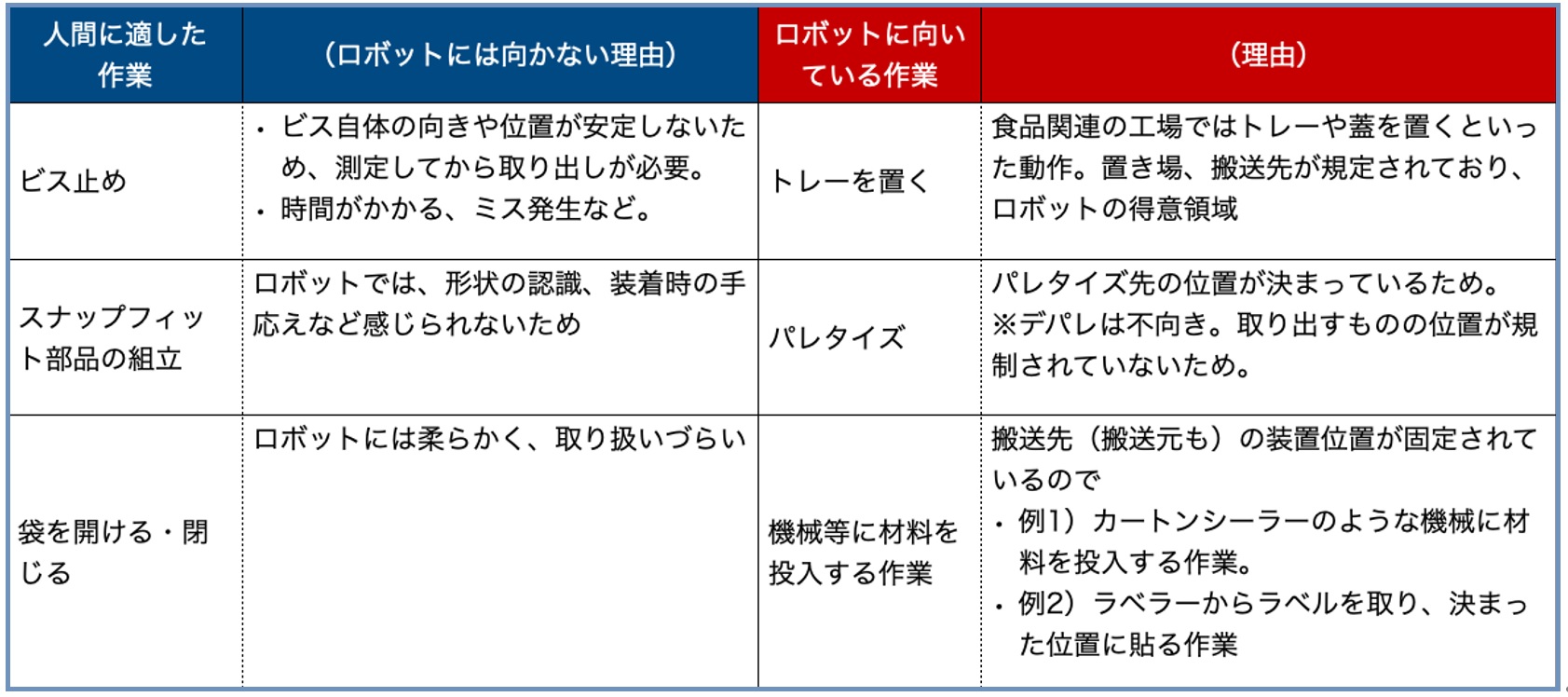

参考として、人に適した作業とロボット活用したら良さそうな作業を下記にまとめました。検討されている作業は当てはまりますか?

上記で挙げた作業はあらかじめ決まった点から決まったところに運ぶ作業になります。またロボットが繰り返しの作業でも疲れることなく不平も言わないためこういう作業は向いています。

3.ロボットで省人化

ロボットは非常に遅く、経験則ですが、人間作業の3〜10倍の時間がかかります。例えば人間であれば1秒でできるような、ピックアンドプレイス動作(決まった位置の物を決まった所に置く作業)が、ロボットでは3秒程度時間がかかります。

また位置が決まっていない状況では、更に時間がかかります。最初にカメラ等で位置・形状・向きなど計測をした上でロボットにピッキングしに行く位置を指示しなければなりません。このような作業では人間の10倍程度の時間がかかるでしょう 。

このように、ロボットを1台入れても...