1. ブルウィップ効果とは

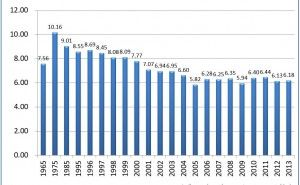

ブルウィップ効果は、川下の需要変動が川上にいくほど増幅していく需要変動増幅現象です。この現象は、フォレスター効果として1950年代から指摘され、1990年代からはブルウィップ効果と呼ばれるようになりました。

2. ブルウィップ効果の影響

この現象により川下のごくわずかな需要変動が、その振幅を広げつつ川上へ伝達されていきます。ですから川上の工程ほど多くの在庫や加工能力を要求され、わずかな量で短期間だけ川下で発生しても、大きくスイングしながら長期化して川上に残り続ける悪質な特性を持っています。

わずかな需要の変動が累乗で増幅され伝達されていく様子を、事例で見てみましょう。業種・現場のストックポイントごとにオーダーがさかのぼるサプライチェーンを仮定します。

川下(小売店)で売れ行きが見込みよりも1単位だけ増加したとしましょう。在庫目標が1単位増えると共に、手元の繰り越し在庫が見込みよりも1単位減ります。よって川上(問屋)へ2単位増やしてオーダーします。

問屋では見込みより2単位増加したオーダーを受けることにより、在庫目標が2単位増えることで、手元の繰り越し在庫が見込みよりも2単位減ります。そこで川上(メーカー)へ4単位増やしてオーダーします。

メーカーでは4単位増加したオーダーを受けることで、在庫目標が4単位増え、手元の繰り越し在庫が見込みよりも4単位減ります。そこでより川上の材料提供業者へ8単位増やしてオーダーします。材料提供業者では8単位増加したオーダーを受けることになりますので在庫目標が8単位増え、手元の繰り越し在庫が見込みよりも8単位減ります。

このように川下での1単位の増加に対し、材料提供業者は16単位増やして材料を生産することとなるわけです。

3. ブルウィップ効果の要因

需要の増幅が数値実験の段階でフォレスター効果と呼ばれた時期に、その要因は情報の遅れ・モノの遅れと指摘されました[1]。需要の増幅が現実にも観察されブルウィップ効果と呼ばれて以降は、以下の項目も要因とされています[2]。

- A 予測更新-小さな変化が計算上の予測へ大きく反映される

- B 注文単位-オーダー単位が変動を増幅させがち

- C 価格変動-価格の上下も影響

- D 欠品対応-欠品すれば注文者は必要以上の数を再注文しがち

4. ブルウィップ効果の対策

ブルウィップ効果の対策としては以下の4項目が提案されています[3] (※は筆者注釈)。

- a 緩和しうる意志決定支援システムの採用 ※TOCなど

- b 計画立案間隔短縮 ※ 月次→週次→日次

- c 情報共有

- d 流通段階削減 ※ ある地点からの川下すべての在庫であるエシェロン在庫の考えを生かせということです

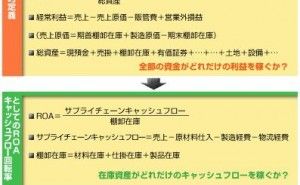

ブルウィップ効果(フォレスター効果)を解消するため、これまで様々な手法が提案されてきました。サプライチェーン上の不要な在庫を低減し、これまでよりも資金を増やすためです。明確にこれらの現象を解消する目的はうたわれていませんが、在庫低減や資金増大という目的にかなうとしてTOCが広く認められ、SCMのソフトウェアなどにそのロジックが組み込まれています。

TOCを筆頭にいくつかの手法を適用・実装することによって、これらの現象を解消することが可能です。逆をいえば、なんらの手段も講じなければ、瞬時に不要な在庫や生産能力が計画立案上で必要となります。上記の対策を含め、状況に応じた賢明なマネジメント...