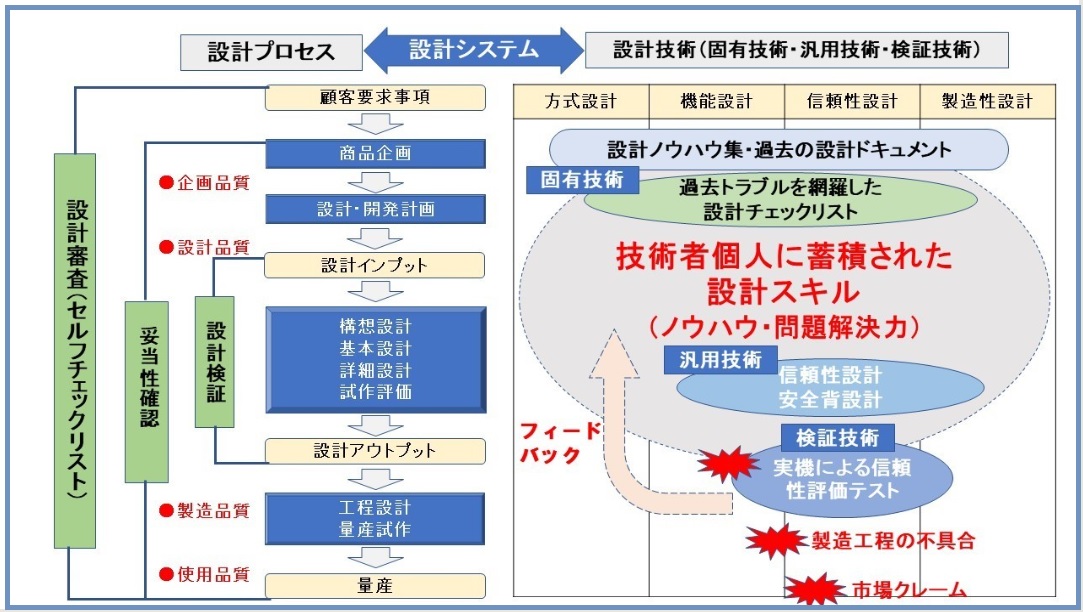

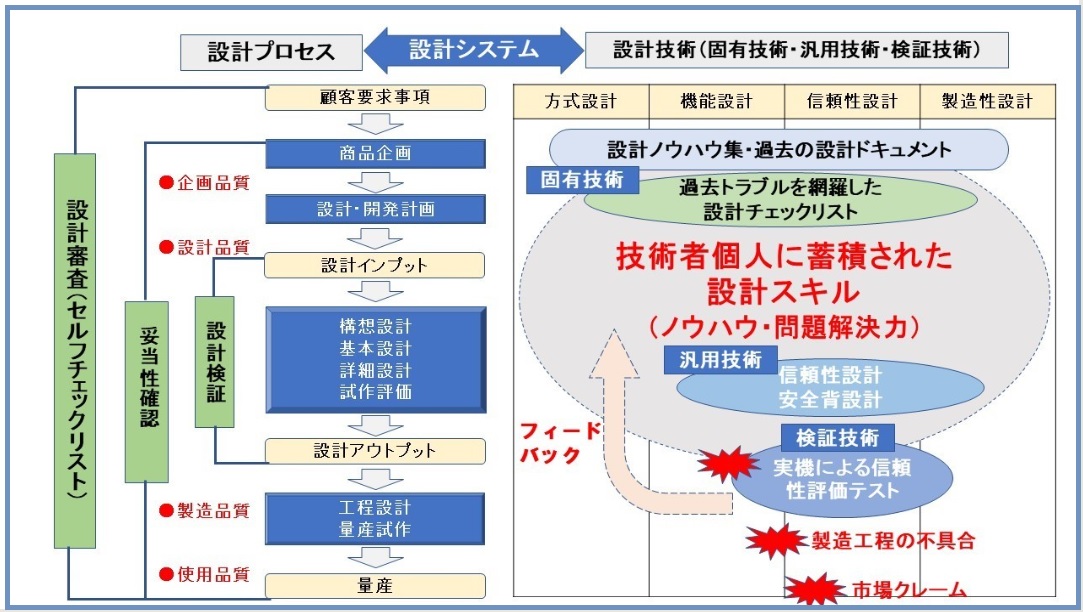

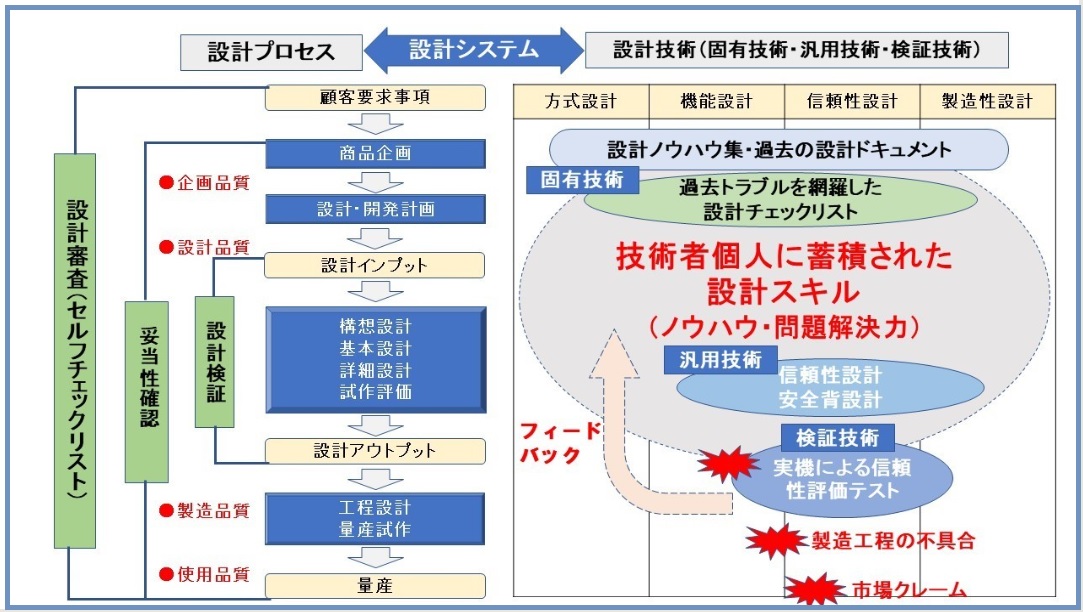

守りの設計品質改善を前提とした設計システムとはどのようなものでしょうか。設計システムは、図1で示すように、設計プロセスと設計技術から成り立っています。ISO9000が普及し、設計の要求事項を満たす設計プロセスは整備されつつあります。ISO9000の2015年版では、設計に関する要求事項として以下の項目が規定されています。

設計・開発の計画

設計・開発へのインプット

設計・開発の管理

設計・開発のアウトプット および 設計・開発の変更

設計・開発のレビュー、検証、妥当性確認

ものづくりの源流である設計・開発工程は、製品品質の大部分を決定づける重要な工程であると言う考えから、品質管理のポイントとして、

①インプットで押さえる

②アウトプットで押さえる

③レビュー、検証、妥当性確認

この3段階の確認活動で押さえるという構成を取っています。言い換えれば、設計・開発工程を、入り口と出口と確認活動の規定に絞り、品質を確保すると同時に新しい発想を制約しないという姿勢が貫かれています。しかし、設計の中身である設計技術そのものについては、ISO9000では特に規定されていませんが、設計技術者のスキル、独自に蓄積した固有技術、汎用技術、検証技術など によって設計が進められます。その中で、品質は一般的に設計技術者個人のスキル(ノウハウ、問題解決力)に依存する度合いが高いと考えられます。

図1. 守りの設計改善システム

また、設計の最終段階で市場環境を想定した実機による信頼性評価テストが実施され、発生した不具合を設計工程へフィードバックし改良を重ねます。設計の前工程へフィードバックすること(手戻り)は、著しく設計期間の短縮化を阻害することになります。しかも、評価テストで顕在化しなかった不具合は、市場に流出し、最悪トラブル(故障や事故)へ発展し、市場クレームとなります。

◆ 市場トラブルの原因究明と再発防止手順

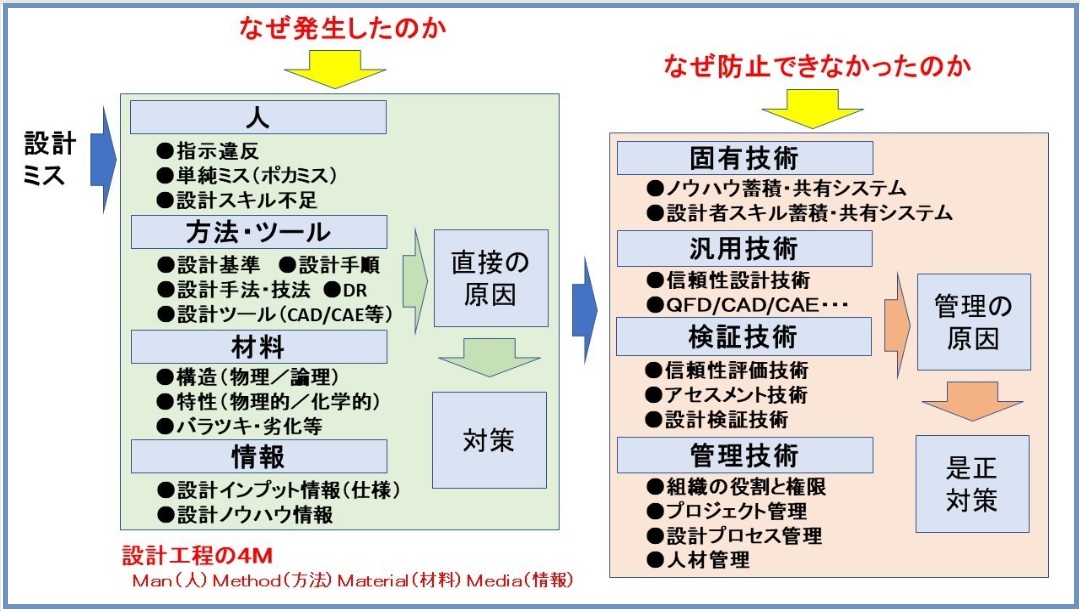

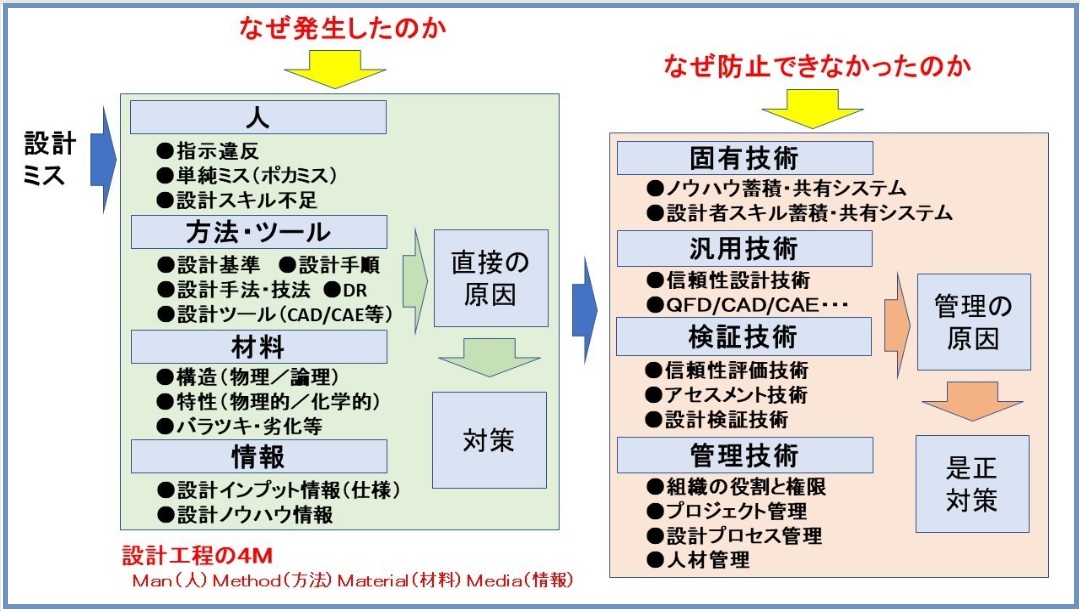

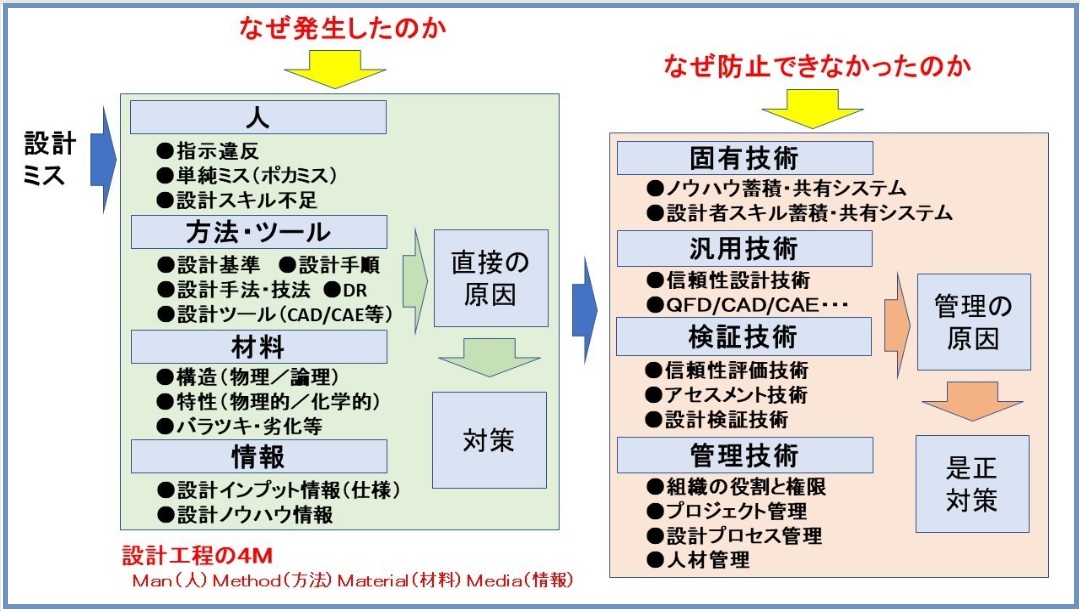

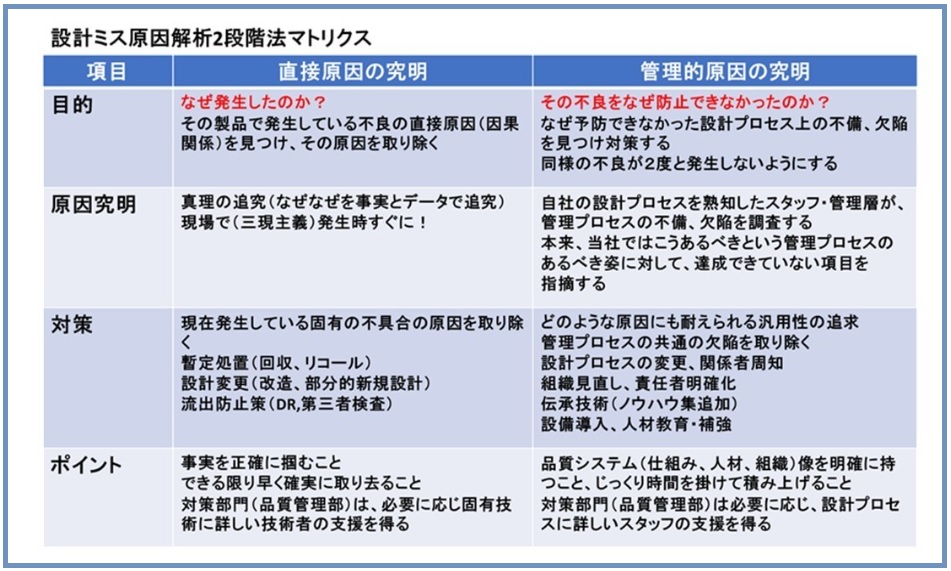

「守り」の品質改善では、市場トラブルの原因となった①設計ミスがなぜ発生し流出したのか、また次に、②なぜ未然に防止できなかったのか?の2段階でそれぞれの原因究明を行い、対策を講じます。原因究明は、様々な手法で行われますが、なぜなぜ分析や特性要因図は使いません。なぜなら、最終的に、しくみの改善にまでたどり着かないため、確実に再発防止策を講ずる有効な手段とは言えないからです。

ここでは、①設計ミスがなぜ発生し、流出したのか(事実に基づく因果関係の究明)と、②なぜ未然に防止できなかったのか(未然防止の仕組みの不備の指摘)の2段階で確実に再発防止策を講ずる手順を以下に解説します。

①のなぜ発生し、流出したのかについては、不具合事象から物理的、論理的に因果関係を究明します。因果関係が正しく解明されれば、ではなぜこの材料や部品を選定したのだろうか?設計時点で、なぜこの不具合に至るメカニズムが想定できなかったのか?要因を探ることになります。図2で示す通り、設計ミスの要因は「人」「方法・ツール」「材料」「情報」の4つに分類できます。設計者は、知識や経験が不十分だったのか?それとも、確認実験を怠ったのか?実験の条件が甘かったのか?材料の物性の情報が十分得られなかったのか?などを事実に基づいて調査します。

「人」「方法・ツール」「材料」「情報」の4種類に分類する理由は、製造工程の4M管理と同様、設計工程も、この4種類要因で管理されているからです。

図2. 設計ミス原因解析2段階法フロー

次に、②のなぜ不具合を未然に防止できなかったのかについては、設計のしくみ上の不備を洗い出して対策します。設計のしくみは、固有技術、汎用技術、検証技術、管理技術の中で、どこに不備があったのかを検証します。この4種類に分類する理由は、図2の設計システムの仕組みすべてを網羅しており設計システムのどこに欠陥があるのかを漏れなく指摘できるからです。

上記直接の原因が「設計者の知識不足」であれば、設計基本教育が不足しています。過去トラブルなどの設計ノウハウが共有されていない、など設計部門として管理技術、固有技術上の不備が考えられます。

また、「確認実...