1.トヨタ生産方式とは

トヨタは世界で最も多くの自動車を生産し、日本一売上の多い企業ですから、どんな仕組みなのか誰もが気になります。そこで「いわゆるトヨタ生産方式」を取り入れてみたものの、全く成果が上がらなかった製造企業は枚挙にいとまがありません。

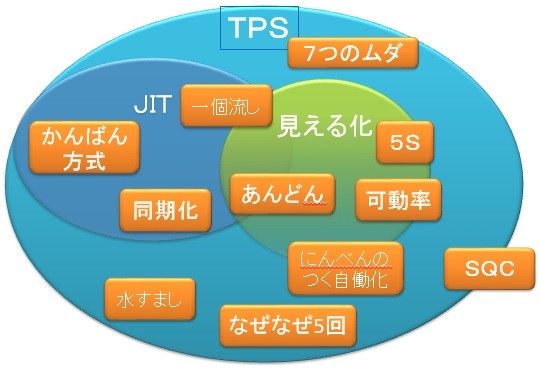

トヨタ生産方式には多くの仕組みがあり、大まかな構成は下図のようになっています。

図1.トヨタ生産式の構成

聞いたような名前が並んでいますね。これらはトヨタが実践している仕組みの名前ですが、「トヨタにとって最適化した方法」であるという点に注意しなければなりません。本に書くためでもなければ、ましてや他の製造業にも汎用的に効果が出るように考えられてもいません。

現場の人たちが、長年に渡って工夫を重ねてきた結果としてこのようになったのであり、真似るべきはこれらの完成したやり方ではなく、泥臭く自分たちの現場を観察し、7つのムダをなくすために、なぜなぜ5回を積み重ねて、ひとつひとつの問題を丹念につぶしていくというプロセスの方です。

それではこの中で、7つのムダについて注目してみます。

2.7つのムダとは

トヨタの現場では生産におけるあらゆる「ムダ」を嫌い、次の7つのムダを徹底的に排除します。

(1)不良品のムダ

これはすぐわかりますね。せっかく材料費、加工費をかけて作った部品、製品が使えなければ、ムダ以外の何物でもありません。作り直すだけでなく、良否再選別や不良品の廃棄にも費用がかかります。

(2)運搬のムダ

製造において真に付加価値を生みだすのは、加工、組み立て、検査などの作業であり、運搬は価値を増やさない必要悪の活動ですから、少ないほど短いほど良いわけです。

(3)加工そのもののムダ

価値を生み出すはずの加工だからと言って安心してはいけません。必要な機能を得るために最小限の加工になっていることを、常に確認し続ける必要があります。VE/VAの精神に通じます。

(4)在庫のムダ

在庫品を手に入れるには費用がかかっています。それを眠らせておくことは、使えない現金を倉庫に置いておくことと同じです。また、在庫している間に経時変化で劣化したり、保管費用がかかったりします。

(5)作りすぎのムダ

作りすぎると仕掛かり在庫が増え、(4)のムダが生じます。どうせいずれ使うからとすぐに必要でないモノを作ると、生産計画や設計の変更で使わなくなる不良在庫になることがあります。

(6)手待ちのムダ

自工程で作業するための部品、材料、工具、指示などいずれかが不足で、作業を始められない状態です。待っている時間の労賃が無駄になり、機会損失が生じる可能性があります。

(7)動作のムダ

加工のムダに近いもので、探す、しゃがむ、持ち替える、調べるなどの動作は価値を生み出しませんから...

![[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)](https://assets.monodukuri.com/article/jirei/2264/a9eb64e5-28e8-47eb-a839-d2547966154e-thumb.png?d=0x0)