◆米国メーカーのERP生産管理システムはなぜ機能していたのか

「生産管理パッケージ導入の留意点」というこの連載では、日本企業がMRP(Material Requirements Planning:資材所要量計画)生産管理パッケージを使って生産管理システムを構築する際の課題を解説しました。また、MRPは計画変更に対する柔軟な対応が苦手なことなどから、MRPを本格的に活用している日本企業は極めて限られ、大半の企業が部品展開と作業指示を中心としたシステムに留まっている、と説明しました。

1.米国大企業はERP生産管理を活用していた

本連載の執筆後に米国大手メーカー(C社)の米国工場を見に行く機会を得ました。C社はSAPのERPパッケージを用いて生産管理システムを構築しています。SAPのERPの生産管理モジュールといえば、MRPおよびMRPの発展形であるMRPⅡ(Manufacturing Resource PlanningⅡ:製造資源計画)をベースにした生産管理システムの集大成ともいえるシステムです。

これまで、日本の多くの大企業が、MRPやMRPⅡをベースにしたERP生産管理システムの導入にチャレンジしてきましたが、大幅なカスタマイズなしに、本格的に導入できた企業は限られます。一方、C社では日本企業とは異なり、ERPシステムを生産管理にうまく活用していました。今後は世界中に展開しているC社工場の生産管理システムを、SAPのERPパッケージに統一していく方針だそうです。

なぜ、日本企業には難しいことが、米国企業では対応できるのか。その根底には、両者の生産管理に関する取り組み姿勢の違いがあります。そこで、今回は連載の最終回として、C社の生産管理の考え方を解説したいと思います。

2.ERPパッケージに合わせるのではなくMRPⅡに合わせる

EPRパッケージの導入においては、「できるだけパッケージの機能に合わせてカスタマイズしないようにすることが大事だ」とよくいわれます。しかし、こと生産管理システムの構築においては、この言葉は少し違います。正しくは「MRPおよびMRPⅡの理論原則に従った生産管理」を実践することが求められるということです。

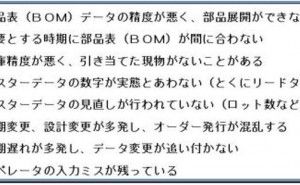

日本企業ではこの理論原則が忘れ去られることが多く、現場主導の何がなんだかわからない生産管理システムが構築されてしまいがちです。連載で解説したような、単なる「生産指示システム」としてしか活用されない生産管理システムも数多く存在します。

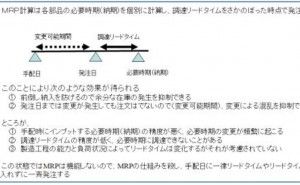

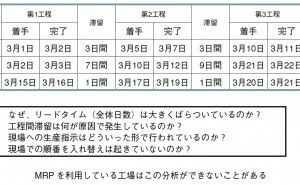

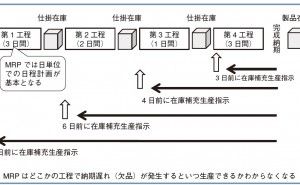

MRP計算の基本は、各部品が必要とする時期にジャストインタイムで手に入るように計画し、手配することです。MRP計算が適切に実施されるためには、部品を必要とする時期(納期)と部品の調達リードタイムなどの数値データが整備されていなくてはなりません。

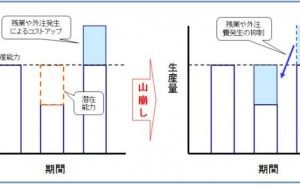

計画通りに動かすことを目的として開発されたMRPシステムでは、こうした数値データに変更が生じると、十分な管理を行えなくなる可能性があります。これが長年にわたってMRPシステムの弱点とされた要因です。そして、このことを補うために進化してきたのがMRPⅡの考え方です。

3.C社:ERP生産管理が工夫している取り組み

C社ではこうした課題をクリアするために、MRPⅡの原則に従って計画変更が極力発生しないような工夫を取り入れて、ERP生産管理システムを動かしています。次にC社が実施している主な工夫を紹介します。

(1)生産計画の精度を高めるための努力

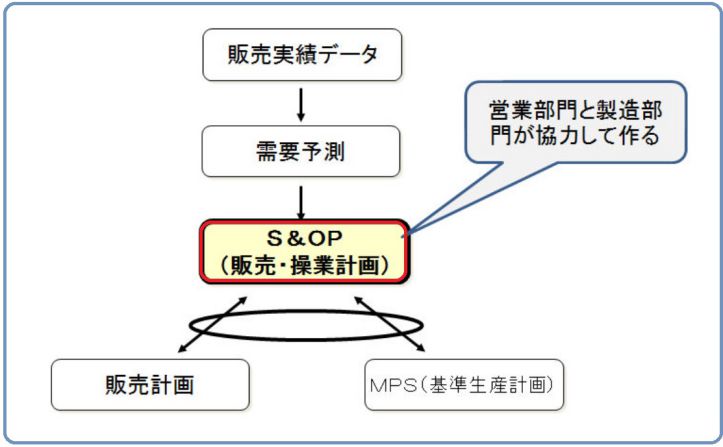

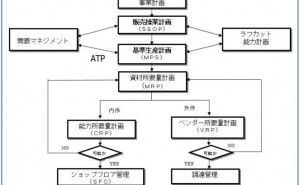

連載、その4で、MRPがMRPⅡに発展していく過程で追加された需給調整機能を紹介しました。C社の基本的な手配計画も図8の位置づけのような、S&OP(Sales and Operation Planning:販売・操業計画)に基づいて実施されています。S&OP会議(C社には実際にこういう名称の会議が存在します)で策定された計画数字は、工場から協力会社に伝えられてきます。さらにS&OPをベースに作られた

MPS(Master Production Planning:基準生産計画)によって、工場運営および部品調達は厳密に行われています。工場のみならず、部品会社にもこれらの数字は公開されており、計画精度に関する安心感を与えているほか、将来的な生産変動に関してもあらかじめ対応できるような形になっています。

図8 販売・操業計画の位置付け

営業部門と製造部門をつなぐ販売・操業計画がないと精度の高い生産計画は作れません。

(2)状況に合わせた無理のないリードタイムの設定

各部品の調達リードタイムは、どこから調達するのかとか、輸送手段などに応じて2週間から3か月と段階的に設定されています。日本企業のように一律で同じ納期を設定するとか、内示情報にしか用いないといったことではなく、MRPの原則に基づいた手配が行われています。注文書が発行された後は基本的に納期や数量の変更はしないとのことでした。さらに、部品会社には、注文書以外に内示情報も伝達されています。

これらの調達作業により、部品会社は安心して安定した生産計画を立てることができるようになり、コスト削減効果も進みます。同工場には中国製の部品を押しのけて日本製部品が多数納入されていましたが、安定生産の実現が人件費のハンデを押しのける要因にもなっています。

(3)不測の事態に備えた安全在庫の存在

上記1、2を徹底させることにより、日本の多くの部品会社が悩まされている特急オーダーの乱発といったことは抑制されています。しかし、計画変更がほとんどないからといって不測の事態が全くなくなるわけではありません。不良品、輸送トラブル、手配ミス、災害などによって予定された生産ができなくなったり、部品が届かなくなったりするというリスクはつきまといます。

日本企業の場合は、こうしたリスクへの対策を部品会社に押し付けることで解決しようとしますが、C社では部品ごとに1週間から2週間分の安全在庫を保有して、不測の事態に備えています。こうすることで、MRPによる計画自体の精度も高く維持することが可能となります。

このように、C社ではMRPⅡの原則に従った生産が行われています。日本企業のように無理に在庫を削減するといったこともしていません。在庫をうまく活用することで生産に無理が生じないようにしています。

C社の生産管理は、「ERPパッケージの生産管理モジュールを使いこなすにはここまで注意して生産管理に取り組まないと機能しない」ということを示しています。さらにC社は、部品会社を下請け企業としてではなく、パートナー企業と...