あるワーキンググループの挑戦が、日本のものづくりの未来を照らした日

―【速報】IVIアワード2025、最優秀賞は「人とAIの協調」へ!マツダ主導WGが描く未来の工場―

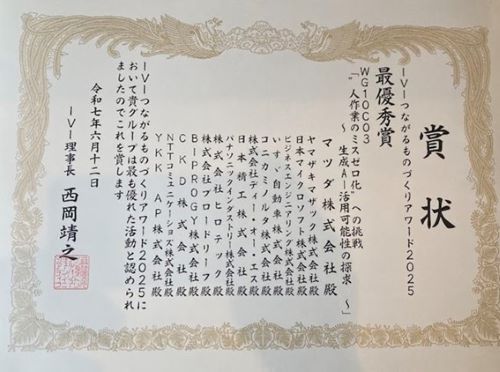

【写真説明】「IVIつながるものづくりアワード2025」会場 2025年6月12日

日本のものづくりのデジタルトランスフォーメーション(DX)をリードする「インダストリアル・バリューチェーン・イニシアティブ(IVI)」は6月12日、「IVIつながるものづくりアワード2025」の結果を発表。マツダ株式会社がファシリテーターを務める「”人作業のミスゼロ化”への挑戦~ 生成AI活用可能性の探求~」が、最優秀賞の栄冠に輝いた。

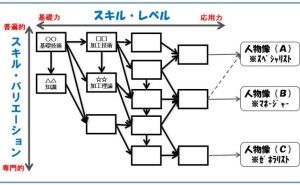

AIが人に取って代わるのではなく、熟練作業者を支援し、高品質なものづくりを実現する「人とAIの協調」。その成功の裏側には、緻密な現場分析を可能にした専門家とテクノロジーの存在があった。

【写真説明】受賞式後メンバーで記念写真。表彰状を持つのがチームでファシリテータを務めたマツダ森 尊道氏。研究パネルを持つのが筆者

■AIの”眼”を鍛える。緻密な現場分析が成功の鍵

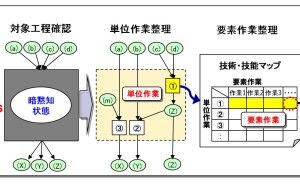

では、彼らは具体的にどのようにして”ミスゼロ化”への道筋を描いたのだろうか。

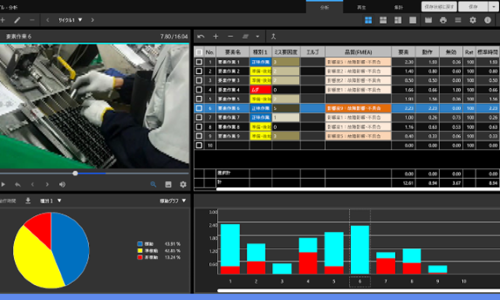

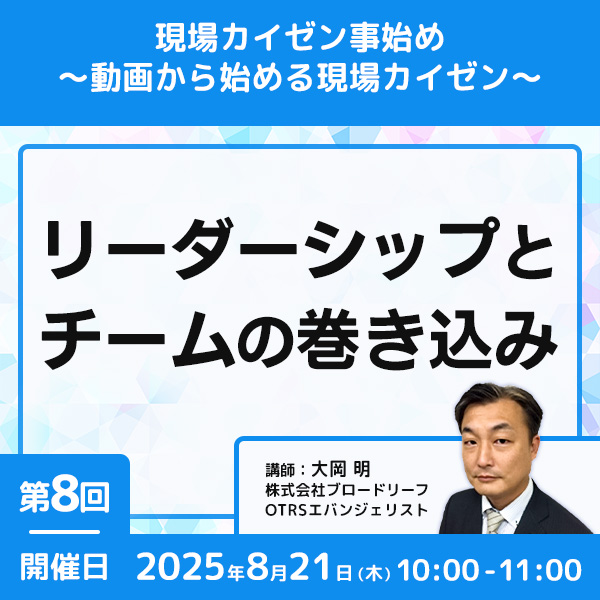

この挑戦の核となったのが、参加企業の一社である株式会社ブロードリーフのシニアエバンジェリスト、大岡明と、同社が開発した動作分析ソフトウェア『OTRS10』だ。

研究チームはまず、広島県に所在するマツダ本社工場のエンジン組み立てラインで「Gemba Walk(現場巡回)」を行い、現地現物から研究を開始した。そして、このWGが掲げるテーマ「人作業のミスゼロ化」の実現に向け、その議論の中でOTRS10を活用。実際の製造現場の映像から「人・モノ・機械」の動きを精密にデータ化するIE(IndustrialEngineering:産業工学)のプロセスを活用し従来アナログで判断していたミス要因をデジタル化した。次に、AIが映像から作業の意味を解釈できるよう、チームメンバーで...