◆能力開発のシステム化に必要不可欠の条件。

(1) 情報伝達の仕組み創り

(2) 目標を明確にする

(3) 目標達成に必要な基礎知識の習得

(4) 目標達成感を味わい自信を持つ事

(5) 会合技術の確立

(6) 競争意識の醸成

(7) リ-ダの育成

(8) 先進事例を知り危機感を持つ

(9) 日々改善する職場風土の育成

(10)担当以外の分野にも関心を注ぐ企業風土創り

(11)収益性の判定基準があること

これらの項目を満たしそれぞれの項目間で相互作用が働くような運用をする事で能力開発が自ずから進められるようになります。 以上の条件が満たされていない企業では、損失が随所に発生していて企業に活力が乏しく、従業員の能力開発も進みません。以下にこれらの1~11の事項について解説します。このページでは、第1回、第2回、第3回、第4回に続いて8項、9項について、解説します。

(8)先進事例を知り危機感を持つ

経営者は様々な企業と接触し、かつ、先進企業を見学する機会にも恵まれています。したがって、これらの実例に刺激されて社内改革をしなければならないと言う危機感を抱く事は当然となります。

しかし、従業員は自分の会社と自宅の往復だけで、先進事例に接する機会はなく、マスコミの報道する断片的な知識しか持ち合わせていません。経営者が先進事例を見学した後で社内でそれに倣うように説明したり、危機感に訴える事を試みても企業内の反応は芳しくない事を経験している経営者は少なくないものと考えます。従業員40名程度の企業で幹部社員が漏らした言葉、「当社の社長はいろいろと外で勉強してきて、これをせよ、あれをやれ、と指示するがそんなに簡単に次々と出来るものではない。思い付きで指示されてはたまらない」このような反発が一部の管理者にあり社内では社長の指示のため、形式だけの取組みをしているような例まであります。

従業員にも先進事例を見学する機会を与える事、出来る限り複数の人に見学させ、感想を報告させる事で見方に差異がある事を理解させ、視野を広めるように導く事が何よりも大切な刺激策になります。人は自分に都合のよい事しか頭に入らない傾向にあるので、実際には経営者も同行して感想を述べさす事で観察内容の差異を明らかにする事が必要です。

先進企業の見学では良い点が目立つので、今日までに努力して築き上げてきた経緯に関心を注がないと、「あの企業は運が良かった。このような業種だから出来たのだ」そのような視点による偏った解釈で済まされる事になります。それでは先進事例を見学した意義が乏しくなります。素晴らしい成果を上げている企業では例外なく今日に至るまでに注いだ努力、困難克服の経緯が必ずあります。それを知るように努めなければ見学が有用に作用しなくなります。困難克服の経過を知る事で自分達の日常の業務処理の態度が如何に甘いか、それが自覚できるようになるから、見学に参加した時には、改革に取り組むに至った当初の動機と困難克服の経緯について質問する事を義務付けます。

そして、見かけは簡単に問題解決が図られたように見える事でも、問題克服には並でない努力と工夫、そして、中心になって導きの役をした人が必ず存在しています。これらの状況を知る事で自分達は何をしなければならないのか、その事が自覚できるきっかけが出来ます。そのような状況を作り出す様に努めた上で経営者が改革の必要性を訴えて取り組む様に社内をリ-ドして行くのが良いでしょう。

(9)日々改善する職場風土の育成

改善は継続的に力を抜く事無く取り組んでいく事で、新製品開発や顧客の要求事項等の変化に的確に対応でき、強い企業競争力になって現れてきます。しかし、多くの場合、少し成果が現れて業績が上がってくると油断して、手綱を緩めて元に戻ってしまいます。一度心が緩むとそれを取り返すのは容易ではなく、以前よりも悪くなる例も多いようです。

日々改善に取り組むのは当然の事、として経営年次計画と連動して改善が進むように導く必要があります。改善に取り組む場合に仕事の能率を上げる考え方に傾きやすいが能率を上げる事の発想では問題解決が図られない場合が多いです。

仕事を進める作業動作を分解すると次の4つの基本現象に分れます、それは「加工、移動、停滞、検査」です。その内、付加価値を生み出している作業は「加工」だけであり、その他の作業は概ね付加価値を生み出す事無く、損失の時間になっています。経費の中に占める人件費の比率が最も高いので、この損失になっている要素作業を明確にし、その所要時間を少なくするような対策を検討します。具体的な方法を例示すると次の通りです。

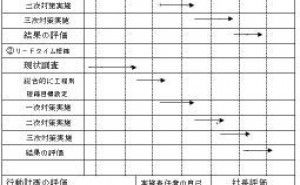

作業内容 工程 所要時間 改善目標

指示書を見る ▽ 60秒 40(判り易くする)

↓

図面を見る ▽ 180 150(読図力を上げる)

↓

資材を取りに行 ○ 180 60(配置を見直す)

↓

資材を運ぶ ○ 300 100(運搬法を改善)

↓

工具を取り出 ○ 120 50(揃えておき配置を見直す)

...