前回のその4に続いて、「ギリギリまでつくらない、運ばない、仕入れない」その5は、商品Noの統一、仕掛品Noの逆検索について、解説します。

1・時代はオムニチャンネル

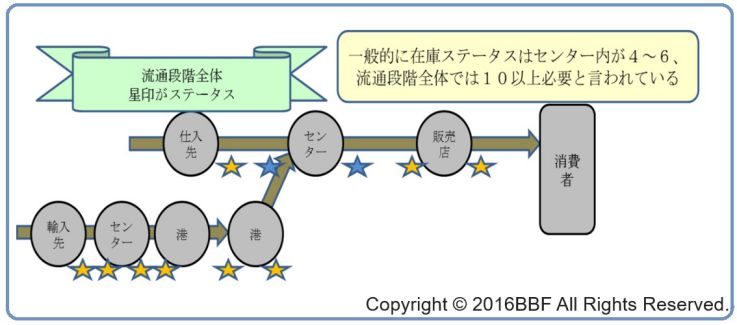

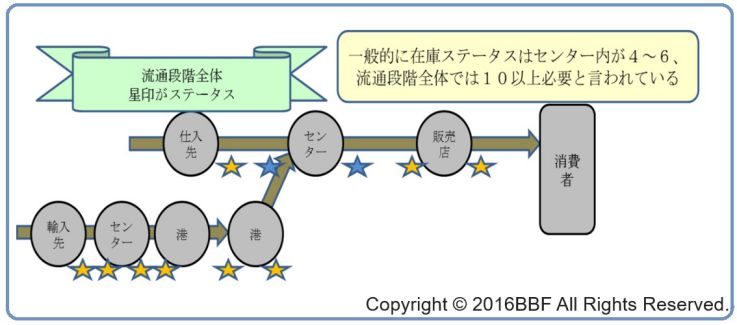

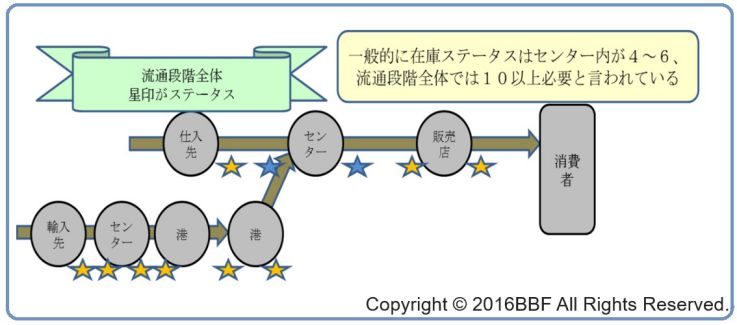

「ギリギリまでつくらない、運ばない、仕入れない」は、図1のように、今その商品がどこにいくつあるか、国内外を問わず瞬時に判明できるようにしなければなりません。もちろん海外の場合時差もあるでしょうが、基本日本時間で見たら昨日のデータです。国内の場合は今朝のデータです。在庫の照会、引当、更新などのアクションは本来であれば、リアルでしなければならないのでしょうが、少なくとも当日のデータが原則になります。昨日以前のデータは論外です。

図1.在庫ステータス

しかも最近ではオムニチャンネルで、どこで購入しようが、系列店ならどこの店舗でも受け取れる。しかも店舗にあるタブレットなどで在庫照会しても、在庫状況は見える様にしておかなければなりません。最近ネットのニュースでも話題になっているのが、最後の1品になった時に店舗に陳列して近郊の店舗との共有在庫として資産計上し、売れた時にはその在庫店舗から販売店舗に商品を移動させる。あるいは購入者宅まで宅配します。

別の企業では最後の1品になりそうなときは、ネット在庫として計上し、全国どの店舗でも販売出来る様にします。この場合、最後の1品をネット在庫に計上した店舗からは仕入れを差し引き、ネットで販売されても、販売店舗の仕入れにして収益も販売店舗につけるようなルールになっています。これらの事例は私のメルマガに掲載しておきました。(http://www.reservestock.jp/subscribe/48031)

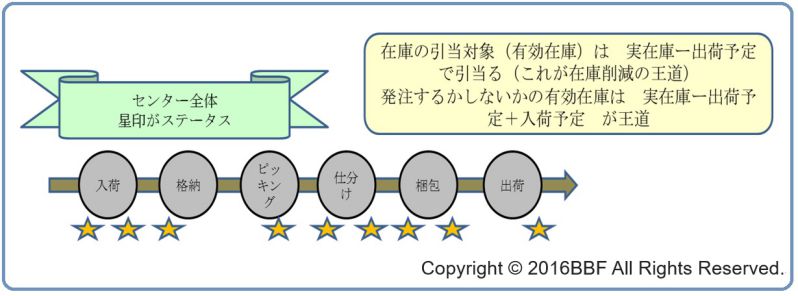

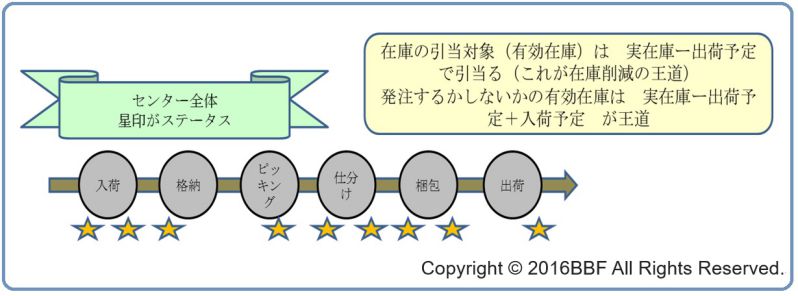

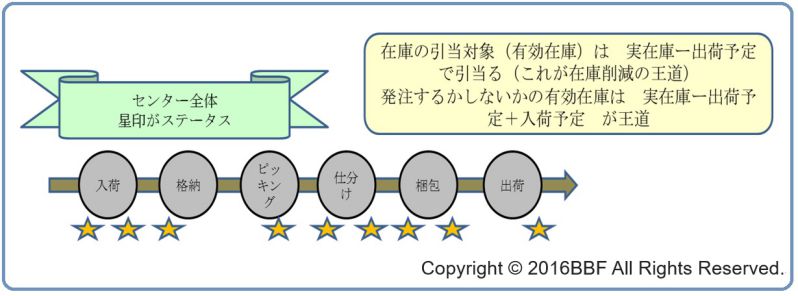

ここでの1つの教訓は、在庫品を移動するかどうかよりも、在庫品の所有権を移動する事は頻繁に行われます。その時に商品Noが同一でないとNo変更などが発生し煩雑になります。よく量販店(GMS)単位に同一商品であっても、Noが違うと(包装が相違する)在庫の融通がききません。あるいはプロモーションなどで10個に1個サービス品を添付する、別のサービス品をつけて商品Noを変えている企業もありましたが、正規品は正規品、サービス品はサービス品で別管理(別No)にしています。図1で流通段階の在庫ステータスを例で示したが、図2のように、物流センター内でも在庫ステータスは5~8つくらい必要になります。

図2.物流センター内の在庫ステータス

2.ITで個別オーダー

個別のオーダーを店舗のタブレットを使って発注する時に、在庫品のNoがスタイル、色、サイズ、機能、などの情報が識別できるでしょうか?当然購入する消費者は、タブレットなどの写真で選択しますが、その別枠でオプションなどが選択できるところがあります。標準品と呼ばれる商品Noと1つでも違うものがあれば商品Noを変えていませんか?変えられた商品Noは何が標準品と変わっているのか分かりますか?

このような商品Noに関するルールが標準化されていますか?個別オーダー品が増えてくると、標準品から個別オーダー品をつくり変えていくのか、生産工程のどこかのプロセスから変えるのか、素材などの変更なら最初から受注生産のようにしてつくるのか、これらのパターンが決めなければなりません。ここでは在庫表示されている商品のNoを見て標準品と同じなのか、違うとしたら何が違うのかを、タブレットで分かる様にしなければなりません。

3.仕掛かり品のNoからオーダー品をつくる場合

タブレットなどでオーダー品が発注された場合、仕掛品があるとその仕掛かり品から完成品まで仕様は可能かどうかの判断できますか?あるいは意識的に標準品の仕掛在庫を保有して、その標準品からどのようなプロセスを経て受注品まで完成できるかの指示書を出せますか?

「ギリギリまでつくらない、運ばない、仕入れない」の場合、発注から納品までのLT(リードタイム)が短い事が競争力になります。従って途中仕掛の在庫を保有して、そこから完成品までつくるという生産方式は、今後大いに流行すると思います。

仕掛かり品Noから何と何を生産すれば完成品(受注品)になるのか。また仕掛品の何の部品を取り換えれば完成品(受注品)になるのか、これらが発注者、店舗サイド、生産者サイドなどで同時に可視化していないと混乱する事になります。

4.単品に識別Noがないもの

仕掛品の部品を交換する時、部品の通い箱には部品Noが付いていますが、部品単品には識別Noはついていません。通い箱から出したら部品の識別は出来ないので、必ず部品を取り出す時は、ロケーションNo、通い箱の部品No、を照合して、その指示書と部品を一体化させて必要な場所に届ける事が必要です。単品の識別はバーコードなどがあればできますが、ほとんど付着していないのが今の実情です。従って作業指示書と単品を一体化させるというのが原則です。(指示書は1品1様にします。)

外箱(通い箱)などには集合包装用商品コードで14桁あります。その他にJANコードと言われる単品を認識するコードがあります(POSなどでスキャンする時に読み込むデータ)、これにインストアコードと言って加工食品のパックについているコードがあります。

部品でも通い箱にはこの中の部品情報と、いつまでにどこに届けるのかと言う情報が付いています。この部品あるいはこの通い箱はいつどこのラインに投入されるのか読み取れます。しかし、逆に今投入順序を入れ替えたいと言う時に、部品は揃っているのかが分かるでしょうか?完成品から部品展開してその部品が在庫になっているのか、ベンダー工場から出荷さ...