◆「ギリギリまでつくらない、運ばない、仕入れない」

TOP

ホーム > キーワード記事検索 > サプライチェーンマネジメント > キーワード記事

続きを読むには・・・

現在記事

サプライチェーンマネジメント戦略の目標とはの記事が、無料でお読みいただけます! ◆サプライチェーンマネジメントとは ...

サプライチェーンマネジメント戦略の目標とはの記事が、無料でお読みいただけます! ◆サプライチェーンマネジメントとは ...

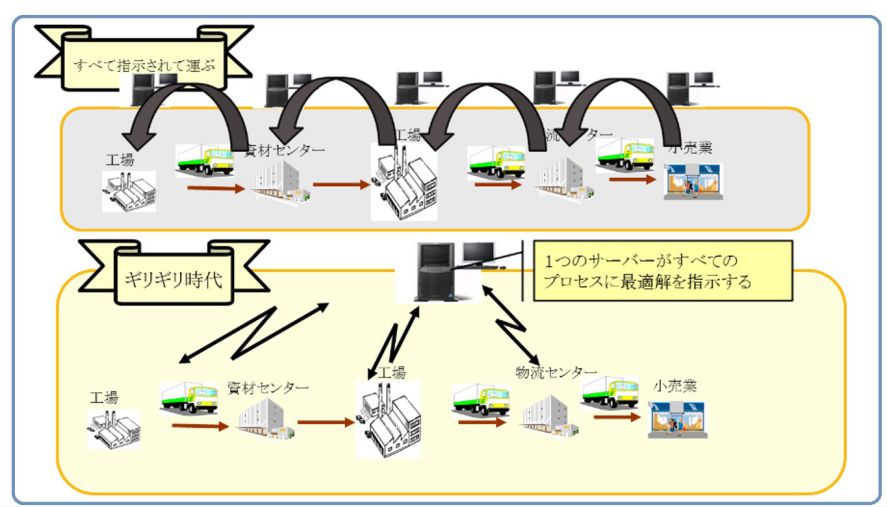

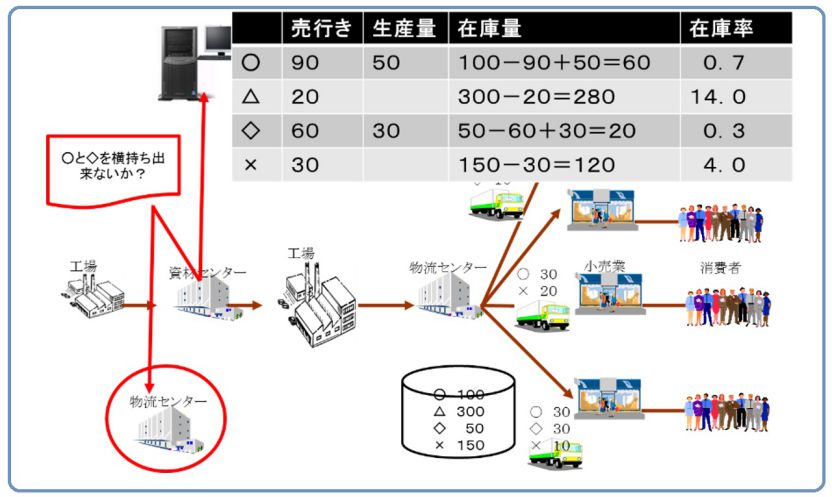

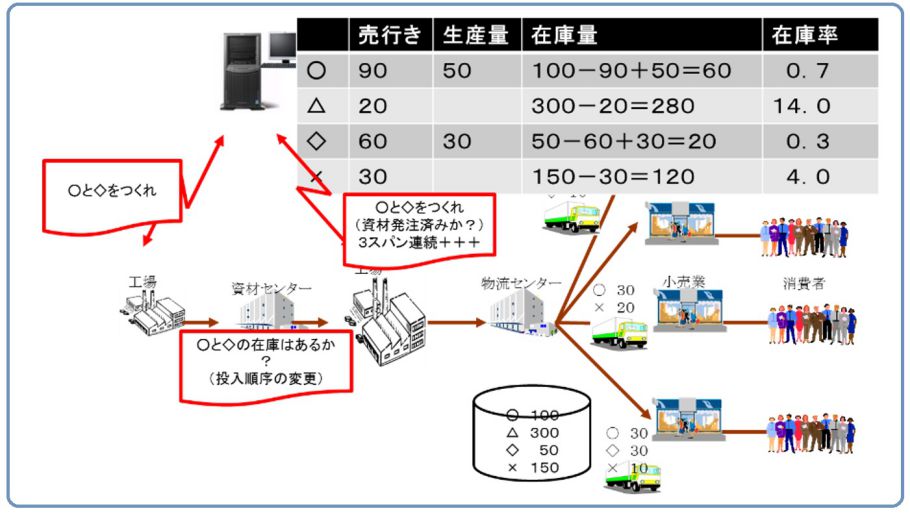

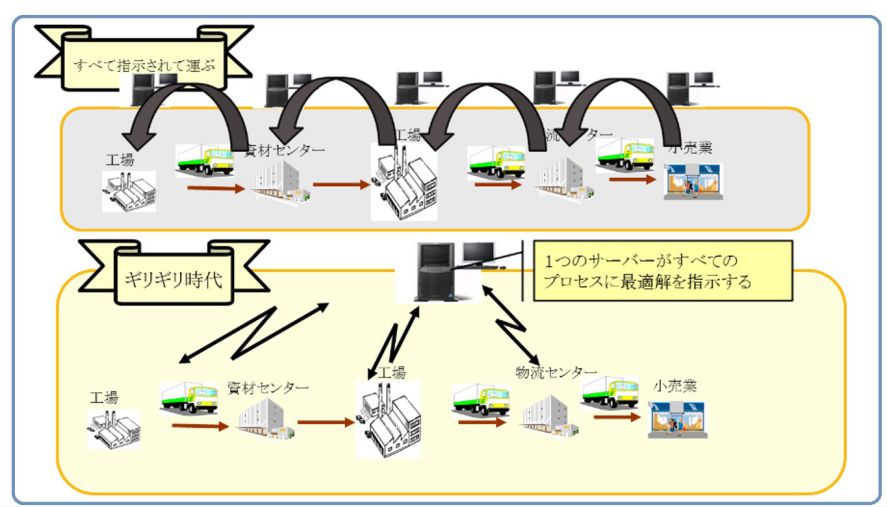

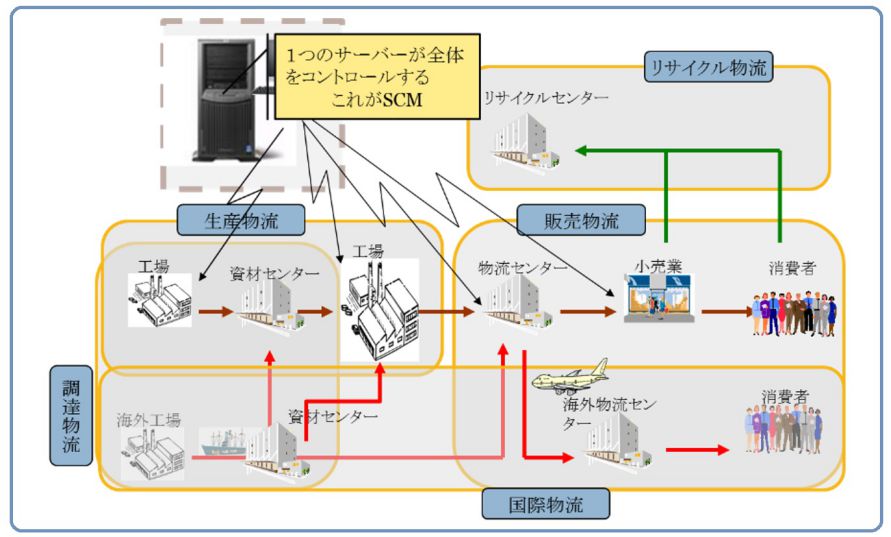

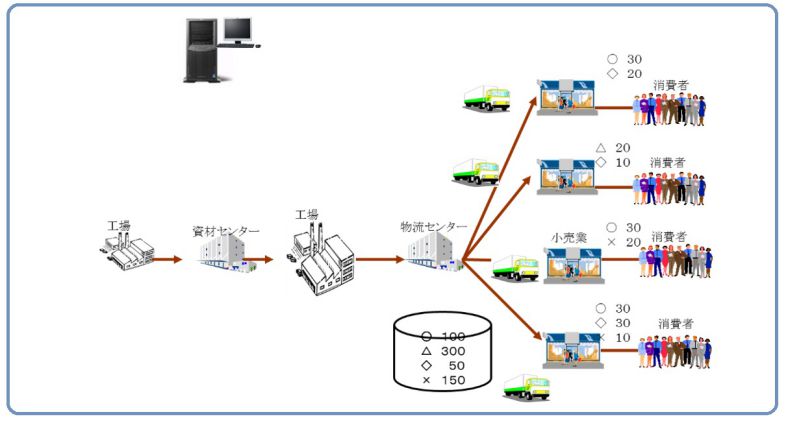

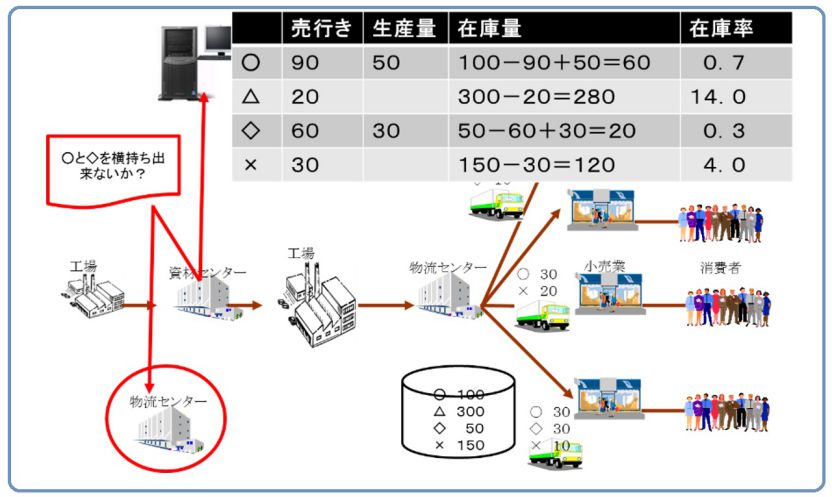

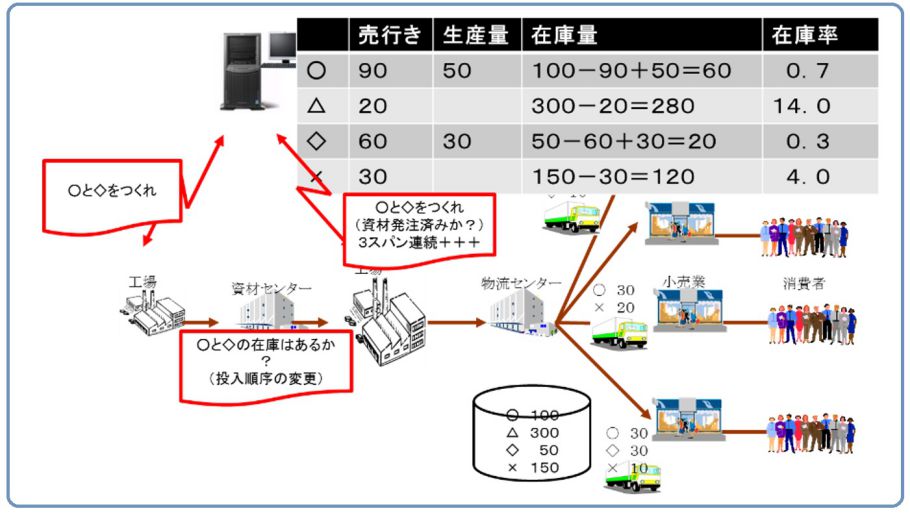

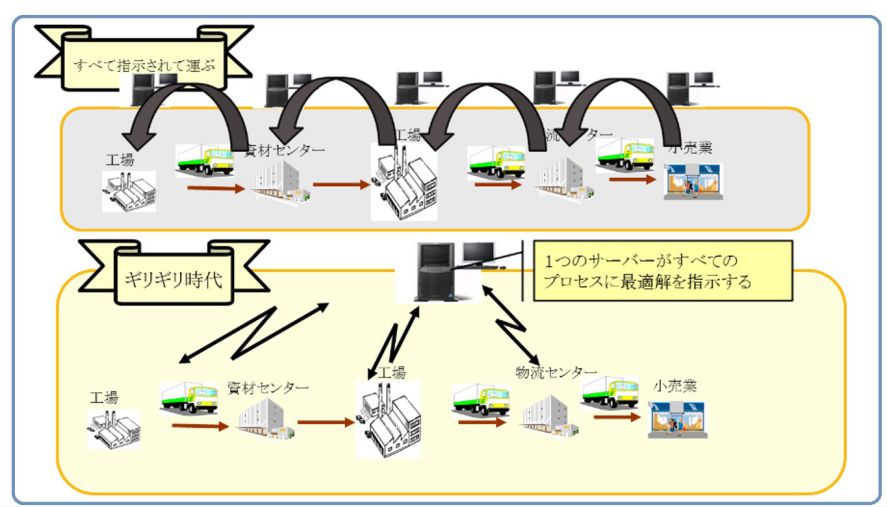

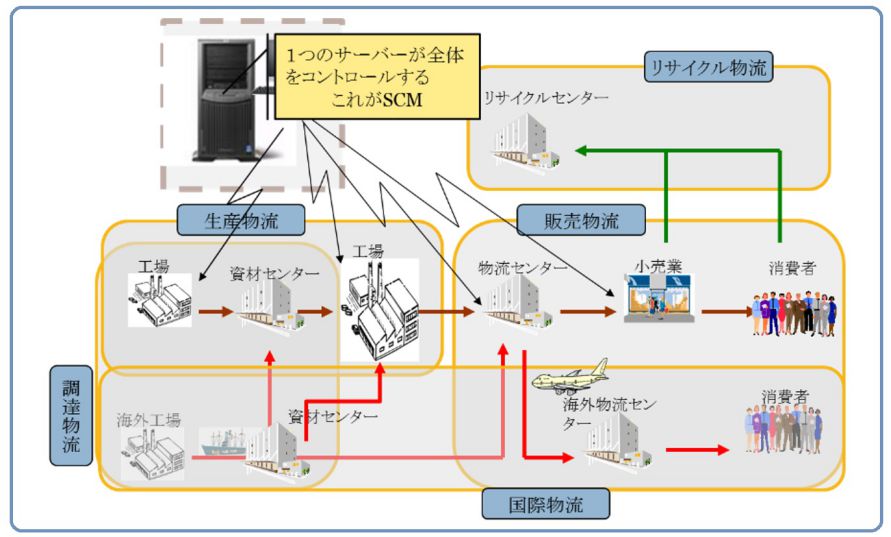

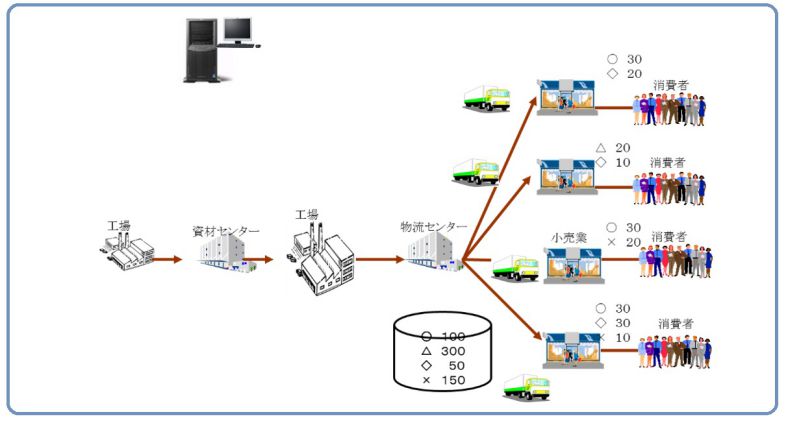

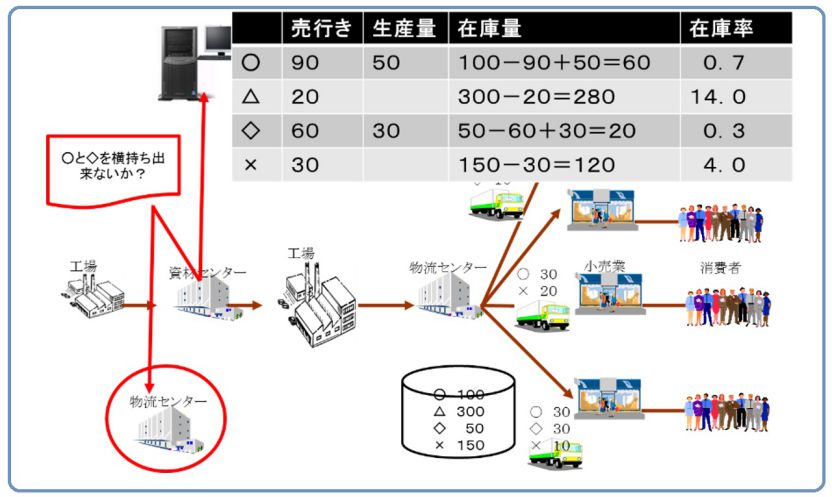

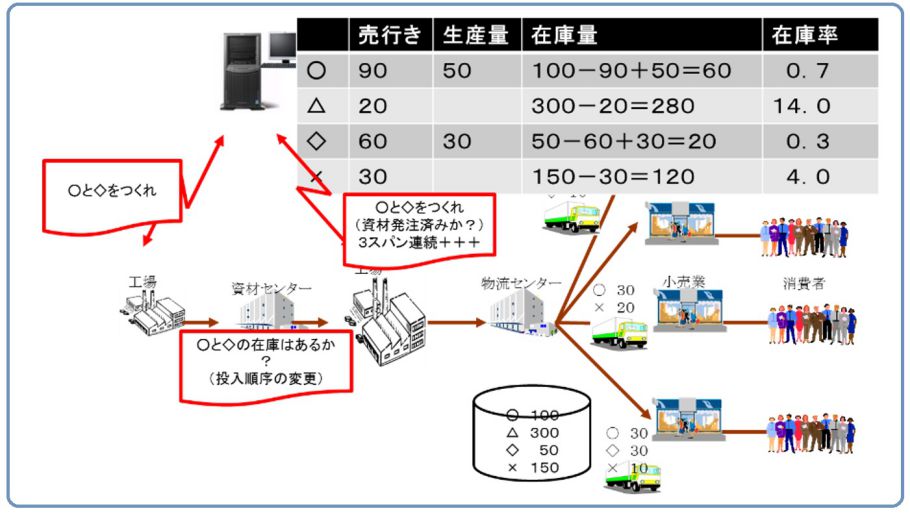

1.「ギリギリまでつくらない、運ばない、仕入れない」はSCMの行動指針 行動指針の見方・考え方については、その1、その...

1.「ギリギリまでつくらない、運ばない、仕入れない」はSCMの行動指針 行動指針の見方・考え方については、その1、その...

【物流改善ネタ出し講座 連載目次】 1. なぜ物流は宝の山なのか 2. 宝の山の見つけ方 3. フォークリフトを考える 4. 荷姿...

【物流改善ネタ出し講座 連載目次】 1. なぜ物流は宝の山なのか 2. 宝の山の見つけ方 3. フォークリフトを考える 4. 荷姿...

前回の事例、その2に続いて解説します。新製品が立ち上がる時など、人の習熟が重要であることは言うまでもありません。新製品ですからすべての担当者が初めての仕...

前回の事例、その2に続いて解説します。新製品が立ち上がる時など、人の習熟が重要であることは言うまでもありません。新製品ですからすべての担当者が初めての仕...

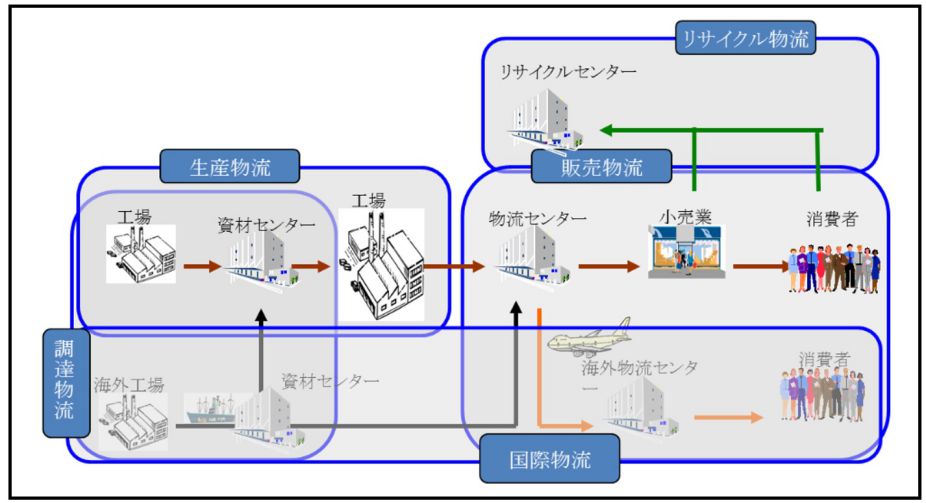

1. コンテナを仕立ての輸出 海外にいた時に物流会社と商社に質問したことがあります。その質問とは「部品をまとめてコンソリデーションし、コンテナを...

1. コンテナを仕立ての輸出 海外にいた時に物流会社と商社に質問したことがあります。その質問とは「部品をまとめてコンソリデーションし、コンテナを...

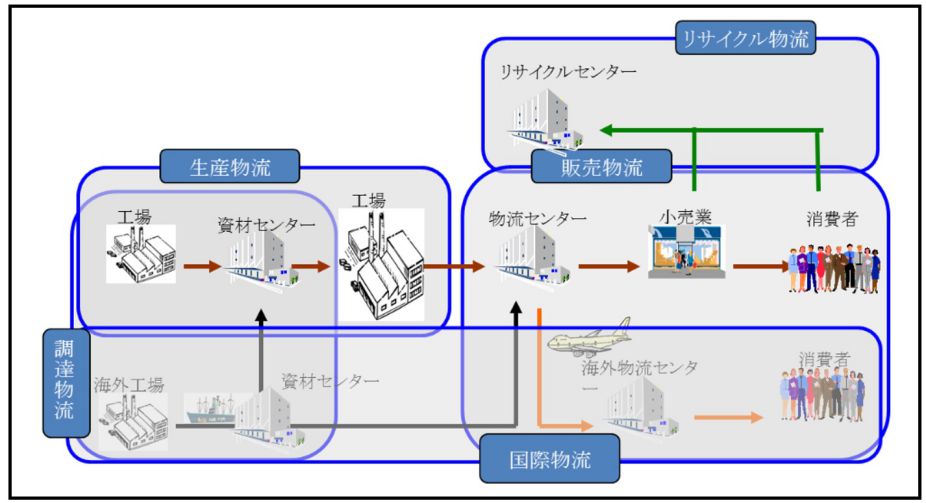

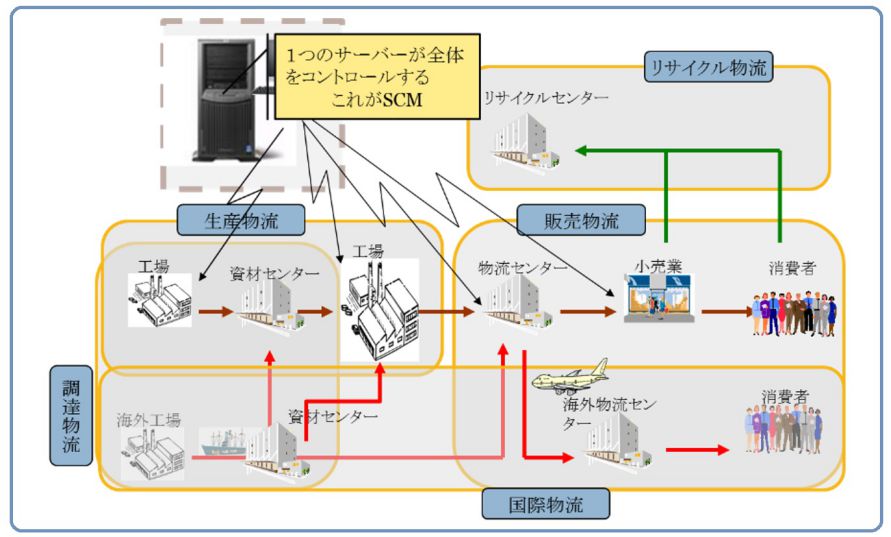

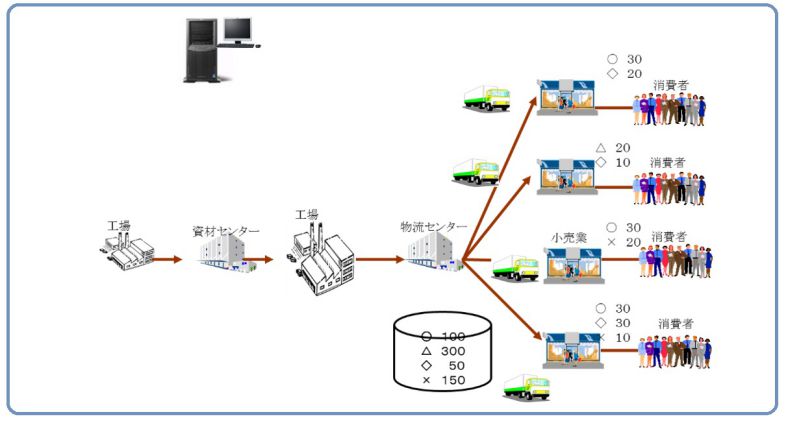

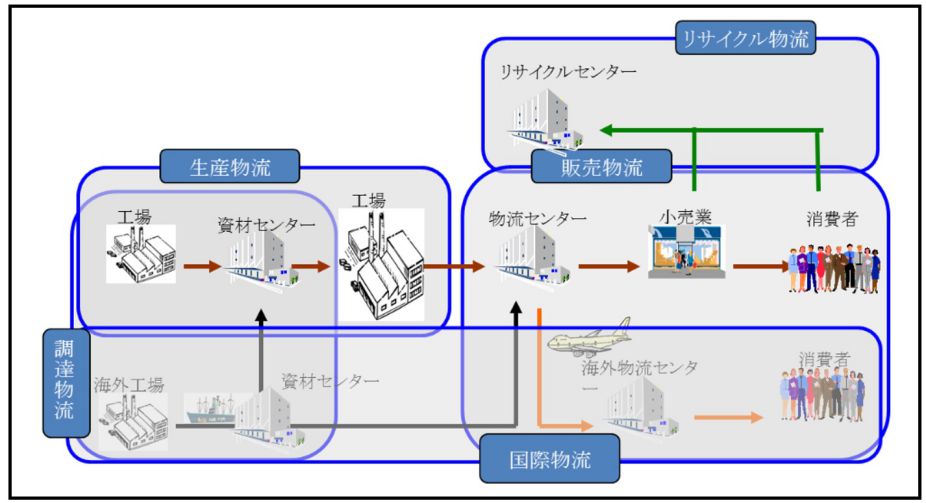

1. SCMで顧客にアドバイス出来るか 物流は重要、物流改善こそが儲けの源泉などといった言葉が言われ続けています。特に荷主会社においては物流...

1. SCMで顧客にアドバイス出来るか 物流は重要、物流改善こそが儲けの源泉などといった言葉が言われ続けています。特に荷主会社においては物流...

株式会社BBF(Business Brain For U)

SCM時代は、私のモットー「ギリギリまでつくらない、運ばない、仕入れない ものづくり」を推進する事で儲けさせます、成長させます。

© ものづくりドットコム / ㈱産業革新研究所

ものづくりドットコムのIDでログイン

まだ未登録の方は、「無料」会員登録で多くの特典が!

Aperza IDでログイン

Aperza IDでのログイン機能は終了いたしました。

今後はものづくりドットコム会員ご登録の上、ログインをお願いいたします