サプライチェーンマネジメントのレベルアップは、一朝一夕ではできません。長い時間が掛かります。資金を大量に投入しても、なかなかこの時間を買うことはできません。サプライチェーンマネジメントの最先端テーマ、

S&OP(Sales & Operation Planning)をすでに実現し、すでにそのメリットを享受しているサプライチェーンマネジメントの先頭を走る企業が生まれている一方で、サプライチェーンマネジメントの基本とも言える需要データの共有化がまだできていない企業、部門の壁に阻まれブルウィップ効果を克服できずにいる企業など、様々なサプライチェーンマネジメント実現レベルの企業が存在する事も事実です。製造業の企業力は、製品開発力とサプライチェーンマネジメントの運営力の両輪で決まります。競合他社を寄せ付けない斬新な新製品を市場に投入続けられる強い製品開発力を維持し続けることは至難の業と言わざるを得ません。そして、それを前提として経営を行う事は、安定性に欠ける幸運頼みの経営と言わざるを得ません。製品開発力にたとえ陰りが出ても、そこそこの製品であれば効率的なサプライチェーンマネジメント運営によって利益を確保できる、そのような強靱な企業の体力を確保するサプライチェーンマネジメントの強化こそが最大の経営課題であると言っても過言ではありません。先進的サプライチェーンマネジメントの構築のヒントととして、最先端事例に基づいた単なるツール論ではない、サプライチェーンマネジメントの必要性・背景、業務の基本的考え方、組織、段階的導入の手順などを記述します。以下、サプライチェーンマネジメントは、SCMと記述します。

◆SCM格差は、さらに拡大

仕事柄、各企業のSCMの責任者にお会いして、各社のSCMの課題をお伺いする機会が多いのですが、最近お客様の課題認識の傾向は、次の3点です。

(1) 自社のSCMは決してうまくいっていない

(2) 経営の、特に事業目標達成の役に立っていない

(3)何が問題なのか、どうすれば良いか、絞り込めない

これらの共通した漠然たる問題認識です。問題を感じつつも、どうすれば良いか暗中模索というのが、SCMに対する一般的な現状認識のようです。ただし、各社が一様にこのような状況にある訳ではありません。まだごく一部ですが、SCMの最先端テーマであるS&OP(Sales & Operation Planning)に取り組み、すでにそのメリットを享受されているお客様が存在することもまた事実です。 さらに、このような最先端のお客様では、次々と新しいテーマを設定し、取り組みを着々と進められています。このような意味で、製造業各社のSCMは、ますます格差が拡大しているというのが実感です。

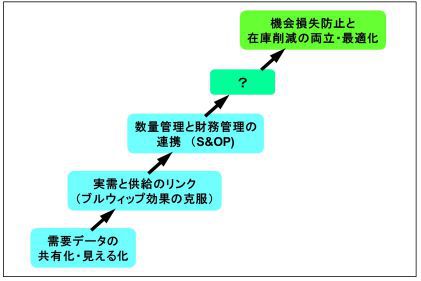

これまで、SCMの達成レベルは、組織的・地域的広がりの進度を中心に語られてきました。しかし、このような組織的・地域的広がりでは、SCMの達成度が語れなくなっています。 広がりよりも、実現の質が問題です。図1は、SCM実現レベルを示したものです。SCMの最先端S&OPに至るためには、下から一段ずつステップを進める必要があり、下のステップを省略して先のステップに進むことはできません。

図1.SCMの実現レベル

最初のステップは、「

需要データの共有化・見える化」です。このステップは、SCMを実現するための必須の前提であると考えられますが、まだ多くの企業で 「需要データの共有・見える化」ができていません。このステップはSCMの豊かな果実を得るための先行投資であり、はっきりした効果が見えない中、販売側に大きな負担を強いるだけに、このステップでつまずいてしまう会社も多いのが現実です。次は、「

実需と供給のリンク(ブルウィップ効果の克服)」です。

ブルウィップ効果は、需要のデータが供給側へと各部門を伝わる間に、部門間の不信のためにその予測数量の鯖読みが行われ、その予測数量がムチのように大きく変動する現象です。 最終的に供給側に伝わる数量は、実需と大きく乖離することになるので、過剰在庫や販売機会損失の重大な原因となります。

このように発生のメカニズムははっきりしているのですが、克服のためには販売と生産の部門を超えた実需を正確に受け渡す業務の仕組みが出来上がる事が必須です。しかし、現実には部門間の利害対立のため、この様な仕組みを作り上げることは困難なため、いわゆる「グローバルSCMセンター」の様な組織を新たに作り、このにSCMの責任と権限を集中する事で解決を図ることがよく行われています。しかし、この様な変革には組織間の責任と権限の大きな変更が必要となるため、実現できている会社は決して多数ではありません。

次のステップは、「数量管理と財務管理の連携(S&OP)」です。S&OPはSales & Operation Planning の略であり、これまで「数量」中心の世界であったSCMに「カネ」の視点を持ち込むことで、事業計画の達成をより確実にしようとするものです。 この取り組みの背景には、SCMが経営の本来の目的である事業計画の達成にあまり役だっていないとの反省が有ります。SCMオペレーションの結果が事業計画の達成に直接リンクするので、「数量」ベースのSCMに対してさらに高い精度が求められます。その上で、「数量」と「カネ」との連携を取り、事業計画との差異を常時確認しながら、その達成に一歩でも近づける着地点を探すオペレーションを日々実施することになるのです。必然的に、その実現の難易度はさらに上がり、日本の製造業でS&OPを実現していると言える...