第3部 ジャスト・イン・タイム生産:改革サイクル編

ジャスト・イン・タイムを導入するにはどうすればいいのでしょうか?どのように始め、活動を進めていけばいいのか、実例やワークシートの作成方法などを紹介しながら、具体的に説明します。

第1章 改革は6つのステップで行なう

JIT改革は、目標設定から改革の実施、活動後の対策まで6つのステップを踏みながら進めていきます。本章では、その手順と改革の進め方について説明します。

【この連載の前回:流れ生産:ジャスト・イン・タイム生産(その85)へのリンク】

1. JIT改革は6つのステップで進めていく

改革は「改革のサイクルTIPDCA」で進め、このサイクルをスパイラルに繰り返す。

【改革のサイクルTIPDCA】

JIT改革は、以下の手順で行ないます。しかし、実際には、1回の活動で改革が成し遂げられるわけではなく、このサイクルを繰り返すことで、あるべき姿に向かって進んでいくことになります。これを「 改革のサイクル TIPDCA 」 (チップディーシーエー)といいます。

① T (目標) :経営計画や7ゼロ生産指標をもとに全体、および部門ごとの目標を設定する

② I (本来あるべき姿):本来あるべき姿や理想像のイメージを描く

③ P (計画) : 目標やイメージを具体的な計画に落とし込んでいく

④ D (実施) :第2部で説明した内容を3現3即3徹で実践する

⑤ C (検討) : 目標対実績を評価し、未達の場合は負け対策10項目をあげる

⑥ A (処置) :負けはその場で取り戻せ、Cの項目について、すぐにアクションを起こす

前回までに、上記の①と②を解説しました。今回は、③P(計画)からです。

③ P:計画一具体的な計画に落とし込む

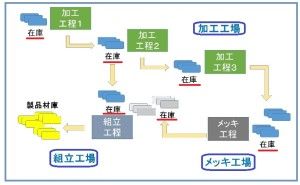

現状と本来あるべき姿とのギャップを比較し、 目標達成のための課題を洗い出します。生産対象品目(Material) ・機械設備(Machine) ・ 作業組織とレイアウト (MachineLayout) ・作業者と作業方法(Man&Method) ・作業管理と生産管理 (Management) ・情報(Information)の5M 1Iについて、それぞれの課題を洗い出してみましょう。それを具体的な課題に落とし込み、順位づけをし、何を、誰が、いつまでに、実施するのかを決めます。そうすることで、より具体的な計画になります。

④ D:実施一「3現3即3徹」で実践する

計画によって洗い出された課題を実践します。その際、個々の課題ごとに目標を定め、実施後のイメージを描き、現状とのギャップをもとに、何から実施していくのかを決めます。改革を始める際には、現状の姿を写真に撮り、元の姿を残しておきます。「JIT改革実績表」の「改革前」の箇所に貼付しておきます。実施項目ごとに担当者を決めて「JIT改革項目一覧表」に記入し、着手日と完了日、実施後の課題の検証を行ないます。

実施の際は「3現3即3徹」の行動指針をもとに活動を行なっていきます。「3現:現場・現実・現物」を感じる感性を持ち「3即:即時・即座・即応」の行動力で「3徹:徹頭・徹尾・徹底」のこだわりを持って活動することです。

⑤ C:検討一未達成項目と課題を10項目あげる

毎月、計画通りに改革が実施されているか、 目標数値がクリアできているか、報告会を開催して状況を確認します。確認は、全体の目標数値が達成されたかどうか、部署ごとの目標数値が達成されたかどうかを「推移グラフ」を使って行ないます。その際に大事なのは、会議室で話を聞いて終わりにするのではなく、それぞれの現場で、責任者や推進室が中心になって、実施項目に不具合などがないかどうかを確認することです。

よく実践できている項目についてはほめて、評価します。反対に、実践できていない課題や目標未達成の項目については、 5WlHを達成項目や目標達成のための課題を、最低でも10項目あげます。

⑥ A:処置一負けはその月のうちに取り戻す

「○月負...