【実践編 第4章目次】

第4章 標準作業で作業のムダを取る

1. 標準作業で作業のスタンダードを設定する

2. 動作分析で作業のムダを取る

3. 自働化と人離しで作業者の負担を減らす

4. 生産を守る保全・安全の取り組みを進める←今回の記事

5. 「目で見る管理」で現状をオモテ化する

【この連載の前回:流れ生産:ジャスト・イン・タイム生産(その77)へのリンク】

4. 生産を守る保全・安全の取り組みを進める

故障が発生しない機械設備、安全な現場を「標準作業」と「目で見る管理」で実現する。

(1)保全は流れ生産の条件

前回の【4つの保全への取り組み】に続けて、解説します。

【保全の3つの「習慣」・STK】

最近では、「5S」に続く6番目のSとして「習慣」を取り入れる企業が多くなっています。保全についての取り組みも習慣化が欠かせません。機械設備の保全活動について、ぜひとも習慣化すべき事項が3つあります。それは、清掃(S)、点検(T)、給油(K)の「STK」です。

そして、この3つは別々に行なうのではなく、自主保全の一環としてひとつにまとめて習慣化すべきです。

① 清掃(S)の習慣化

「5S・3定」[1]のなかの「清掃」は、その日の工場の健康状態を知るために欠かすことのできない活動です。同様に、機械設備の「清掃」は、その日の機械設備の調子を観察するための最良の方策なのです。しかし、いざ清掃をするとなると、作業者は「忙しくてそれどころではない」とか「まだ、きれいだから」などと言って避けるのです。一方、現場のリーダーも「清掃は時間外でしろ」とか「清掃をしても、生産が上がらない」などと言います。

[1]「5S」とは、企業改革の基礎とされてきた手法で、整理・整頓・清掃・清潔・躾という「S」で始まる5つの項目です。また、「3定」は、どこに(定位)・何を(定品)・いくつ(定量)置くのかを定めることで、両者を合わせて「5S・3定」と呼ばれています。ジャスト・イン・タイム(JIT)改革を始める前の土台づくりとして、 「5S・ 3定」を行ないます。

これでは、清掃が、不良ゼロ・故障ゼロの生産活動の一環として、現場でしっかりと根をおろすはずがありません。清掃は作業の合間を見つけてやることではなく、加工工程での段取り替え作業や組立工程の準備作業と同じだと認識しなければなりません。故障を起こさずに、よい製品をつくるための前作業なのです。

「清掃」とは、手に箒と雑布を持ち、職場や機械設備が青々とするくらい磨き込むという意味です。それを十分に認識して、製造作業を日々の生産活動の一環と位置づけ、点検や給油作業と一体化させて、習慣にすることが大切です。「清掃点検チェック表」を掲示し、このチェック表に沿って、日々の清掃点検を励行するようにします。また、清掃用具は、機械,没備の段取り用工具と同様に、機械設備の専用化することが望ましいでしょう。

② 清掃点検(T)の習慣化

「点検」は、機械設備が故障していないかを調べる重要な活動です。保全活動の一環として行ないますが、保全係だけの仕事ではありません。前述のように、機械設備の調子を最もよく把握している作業者が、問題意識を持って点検し、素早く対処できるしくみにすることが大事です。そのためには、暇ができたから点検するとか、時間外に機械の調子を見るというのではなく、日々の清掃業務を兼ねた清掃点検業務として定着させるべきです。

日常清掃は作業者、点検作業は保全係と考えているような職場は、チョコ停やドカ停が発生しやすい傾向があります。「自分の機械は自分で守る」を合言葉に自主点検を日常化しましょう。しかし、点検作業を別途実施する余裕はないし、工数もない。そんなところから、清掃をしながら点検をする「ながら点検」の発想が出てきました。

これが「清掃点検(T)」です。清掃をしながら点検ポイントをチェックし、人差し指を出して「ヨシ! 」と確認すればよいのです。清掃点検をするときは、点検ポイントを示す「点検看板」と「点検位置の足型」(これを総称して「足跡清掃点検」という)の用意が必須です。しかも、 日常点検、週間点検などの点検サイクルに合わせた色別足型にすれば、さらにわかりやすくなります。

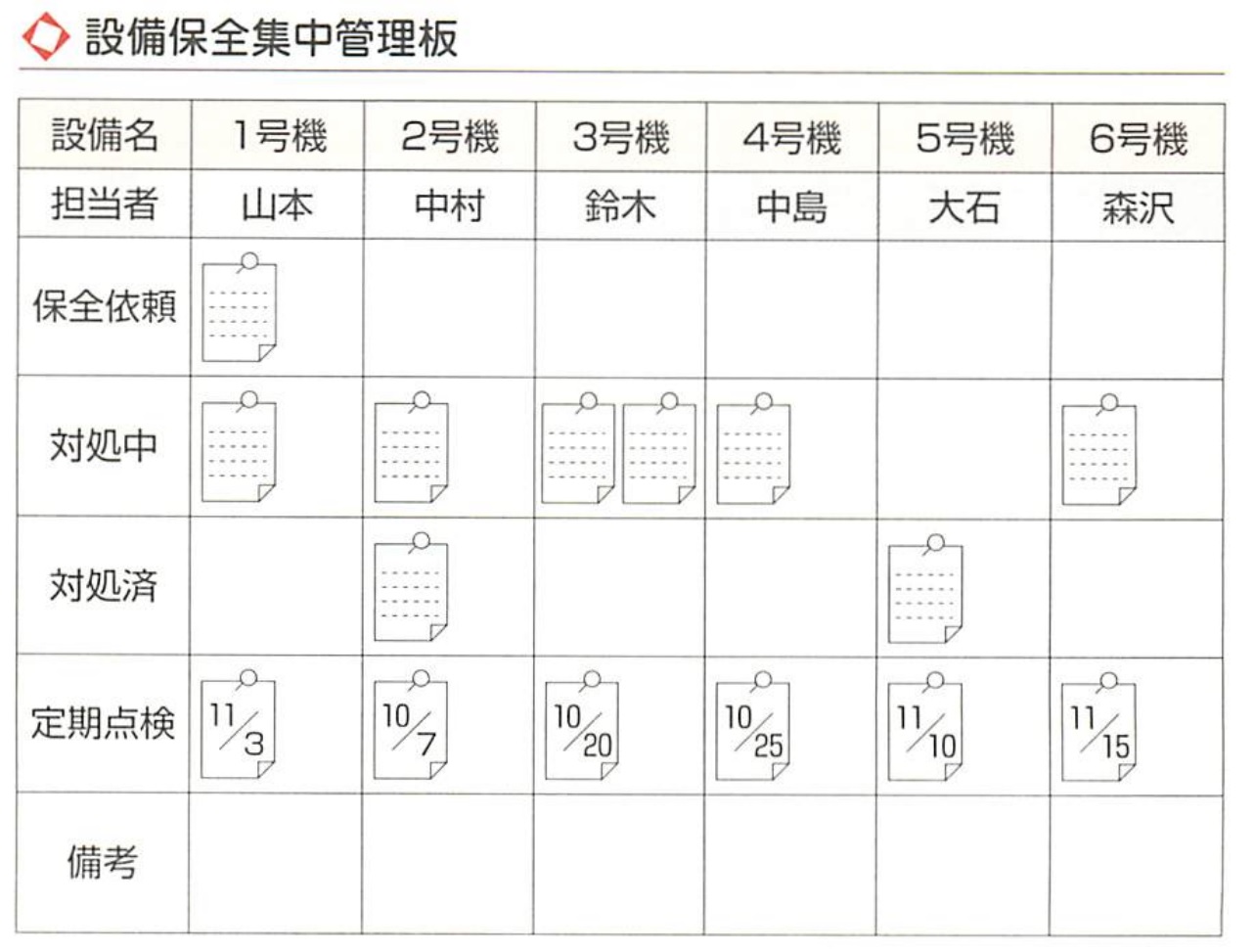

日常の清掃点検では、その碓認と機械設備の保全状況の推移を見るために「清掃点検チェック表」を作成します。また、清掃しながら保全活動も行なうため、清掃点検チェック表と保全カードを使う場合は、集中的に清掃点検のチェックができる「設備保全集中管理板」(下図)を使用します。これにより、現場のリーダーは、点検の有無と、異常な機械設備をひと目で把握できるようになります。リーダーの確認のもと、清掃点検カードは各機械設備の巡視時に返却されるようにします。

...

![[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)](https://assets.monodukuri.com/article/jirei/2264/a9eb64e5-28e8-47eb-a839-d2547966154e-thumb.png?d=0x0)