【目次】

◆変化点管理の基本

1. 品質管理の目的

2. 生産の4要素と変化点

3. 変化点の定義と周知

4. 変化点の記録

5. 変化点発生時の処置

6. 不良が流出してしまったら

◆ 変化点管理の基本

1. 品質管理の目的

品質管理の目的は、

- ①外部から工程に不良を入れない

- ②工程で不良を作らない

- ③不良は外に出さない

ことです。それにはどうすれば良いのでしょうか?

工程を乱す最大の要因は「ばらつき」です。一定のペースで工程を流すことを邪魔する「ばらつき」は、生産の4要素である4Mの変動によって引き起こされます。4M変動をうまく捉え、コントロールすることによって不良の発生を未然に防ぐ事が出来ます。それが予防保全である変化点管理です。

検査で不良の流出を防ぐことも品質管理の一つの方法ですが、それでは工程の無駄が生じ、場合によっては不良対策に追われて納期を守ることが難しくなります。

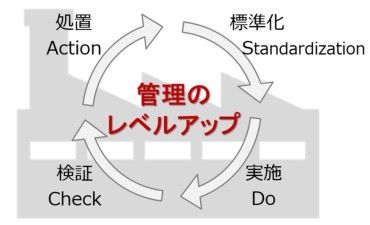

(1)変化をふせぐ、備える、管理する

4Mが変化すると、それが原因で工程内で色々な不具合が発生します。これを防ぐために、あらかじめ4Mの変化が起きないように、また変化が起きたときは予想される不具合を想定して、不具合に繋がらないように管理を行うことが重要です。

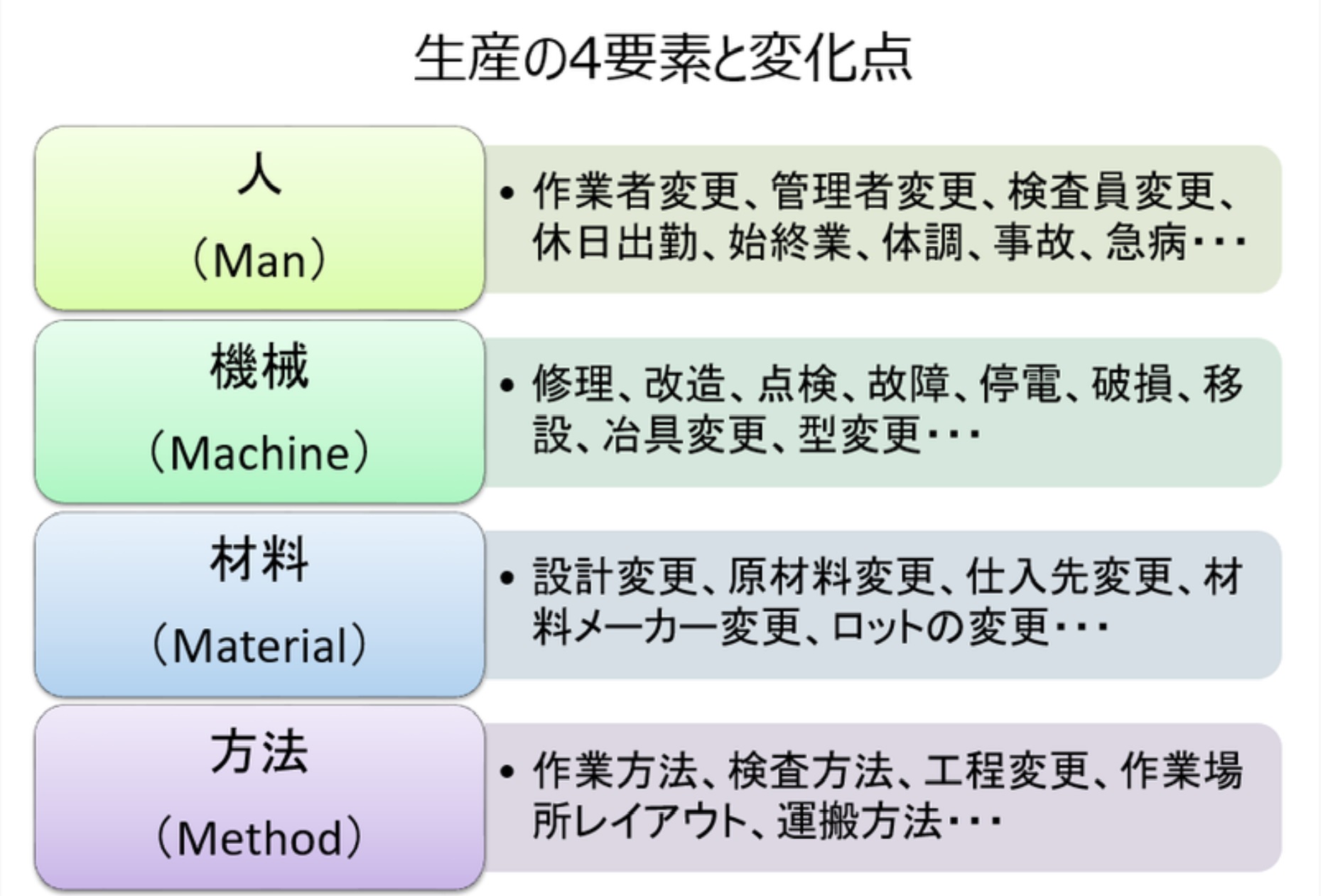

2. 生産の4要素と変化点

工場では、生産の4要素である「人 (Man)」「機械 (Machine)」「材料 (Material)」「方法 (Method)」が生産や品質の管理を行うための重要な要素になります。では、4Mの変化点とはどのようなことを指すのでしょうか?以下に例を示します。

- 人(Man):作業者の交代、管理者の交代、残業や休日出勤、病気、家庭事情・・・

- 機械(Machine):故障、修理、改造、治具の変更、停電、破損・・・

- 材料(Material):設計変更、メーカー変更、仕入れ先変更、購入ロット・・・

- 方法(Method):作業方法変更、検査方法変更、工程変更、作業場所変更・・・

(1)変化点と優先順位

変化点はたくさんあり、全てを一律に管理することは出来ません。そこで、どの変化点を最優先に対応すべきかを決めます。優先順位づけは、変化点の発生頻度や製品の品質特性に与える影響度合、推定損失金額などを評価項目として、順位付けするという方法を取ります。

3. 変化点の定義と周知

優先順位をつけ、管理すべき変化点が決まったとしても、その変化点が現在起きつつある、あるいは今起きたということを何らかの形で知る必要があります。問題が発生してから、あの時のあの現象が変化点だったのだと、後悔しても後の祭りです。決められた人が決められた通りに忠実に実行することで、変化点が自ずと検知できるような仕組みを品質マネジメントシステムの規定の中に作っておきます。

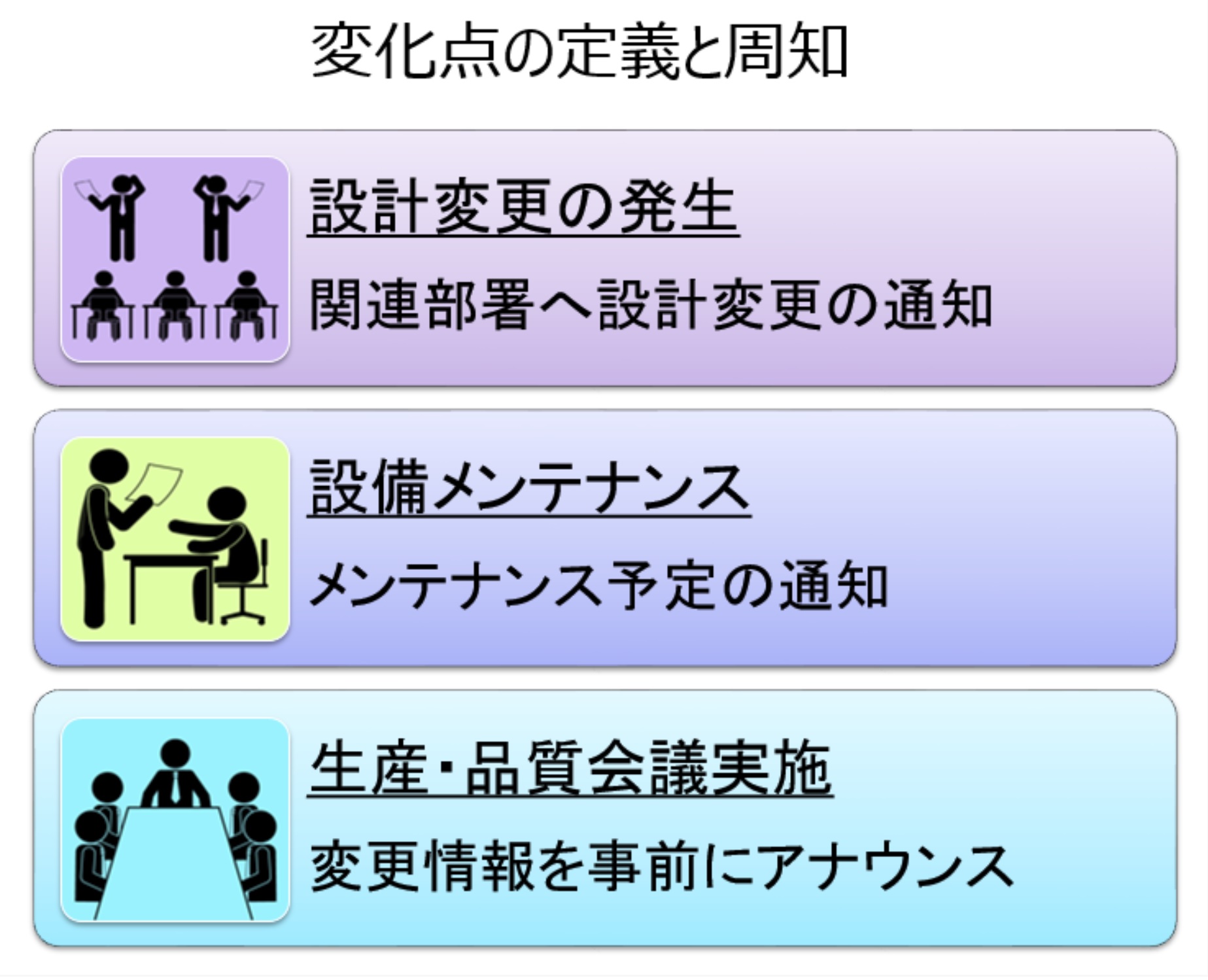

変化点の周知は、設計変更の時は、関連部署への設計変更通知の配布。設備メンテナンスの時は、メンテナンス予定表の配布。そして、生産会議・品質会議の実施で、材料の変更、治工具の変更、工程レイアウトの変更等の情報を、関連部署へあらかじめ通知し事前に対策が打てるようにします。

4. 変化点の記録

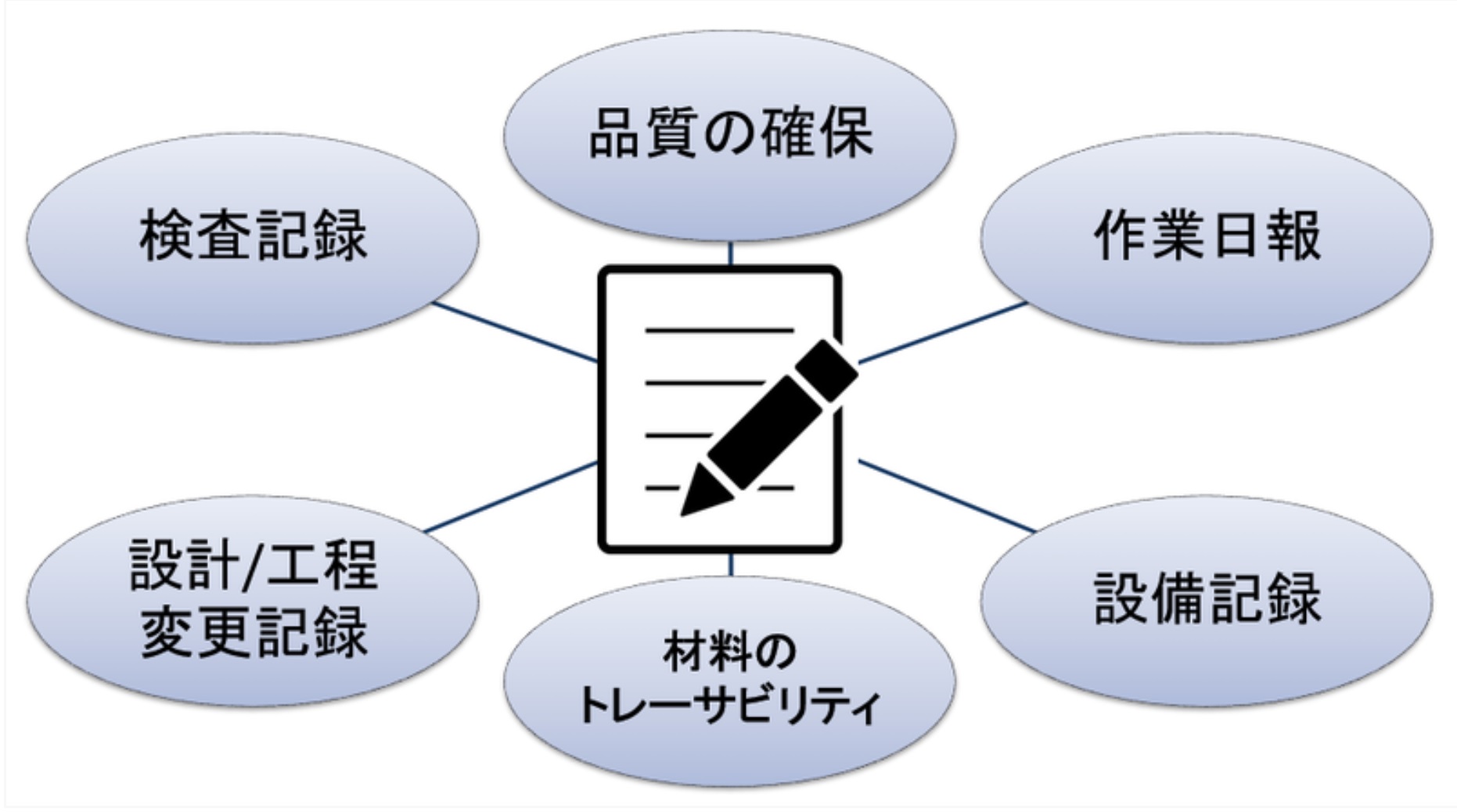

不良の発生原因を追及したり、どのロットに影響を与えたかを後から調べるために、変化点の記録を取ることも重要な管理の一つです。

作業日誌:誰が,何日の何時から何時まで、何の作業をいくつしたかを毎日記録する。

設備記録:仕業点検、定期点検・部品交換、故障・修理の記録(いつどんな故障が発生し、いつ復旧したかを記録する。

材料のトレーサビリティー:材料の入荷日、庫入日、庫出日、ロット番号、メーカー名等を記録する。

設計変更記録:加工方法、作業方法、材料などの設計変更の内容、適用時期等を記録する。

検査記録:抜き取り検査記録、寸法検査記録、不良品の修理記録等

5. 変化点発生時の処置

品質に重要な影響を与える変化点が発生したときは、生産をそのまま続行せずに、変化点によって生産工程に支障が起きないかを検討します。

- 今までの製造方法を変更すること無く品質が確保できているか。

- その変化点内容が影響する管理ポイントは何か。新規に管理すべきポイントはないか。

- 工程能力に変化はないか。影響があった場合は、所定の工程能力を確保するための対策はなにか。

- 作業者変更の場合は、監督者が作業者の作業手順や生産された製品の“できばえ”を確認する。

- 作業者変更後の製品を抜取り検査頻度を増やしたり、測定個所を多くする。

6. 不良が流出してしまったら

不幸にして不良が流出してしまった場合は、4Mのどの要因で不良が発生したのか、流出...