【サプライチェーンマネジメントによる全体最適化 連載記事目次】

1. SCMはなぜ難しい

2. SCM戦略とは

3. 変動メカニズムと対策

前回、前々回でSCMの解説と困難さ、またSCM戦略について、解説しました。最適な戦略をとっていても、思いがけない需要・供給の変動が訪れます。そのメカニズムと対策について解説します。

1.ブルウィップ効果

(1)ブルウィップ効果のメカニズム

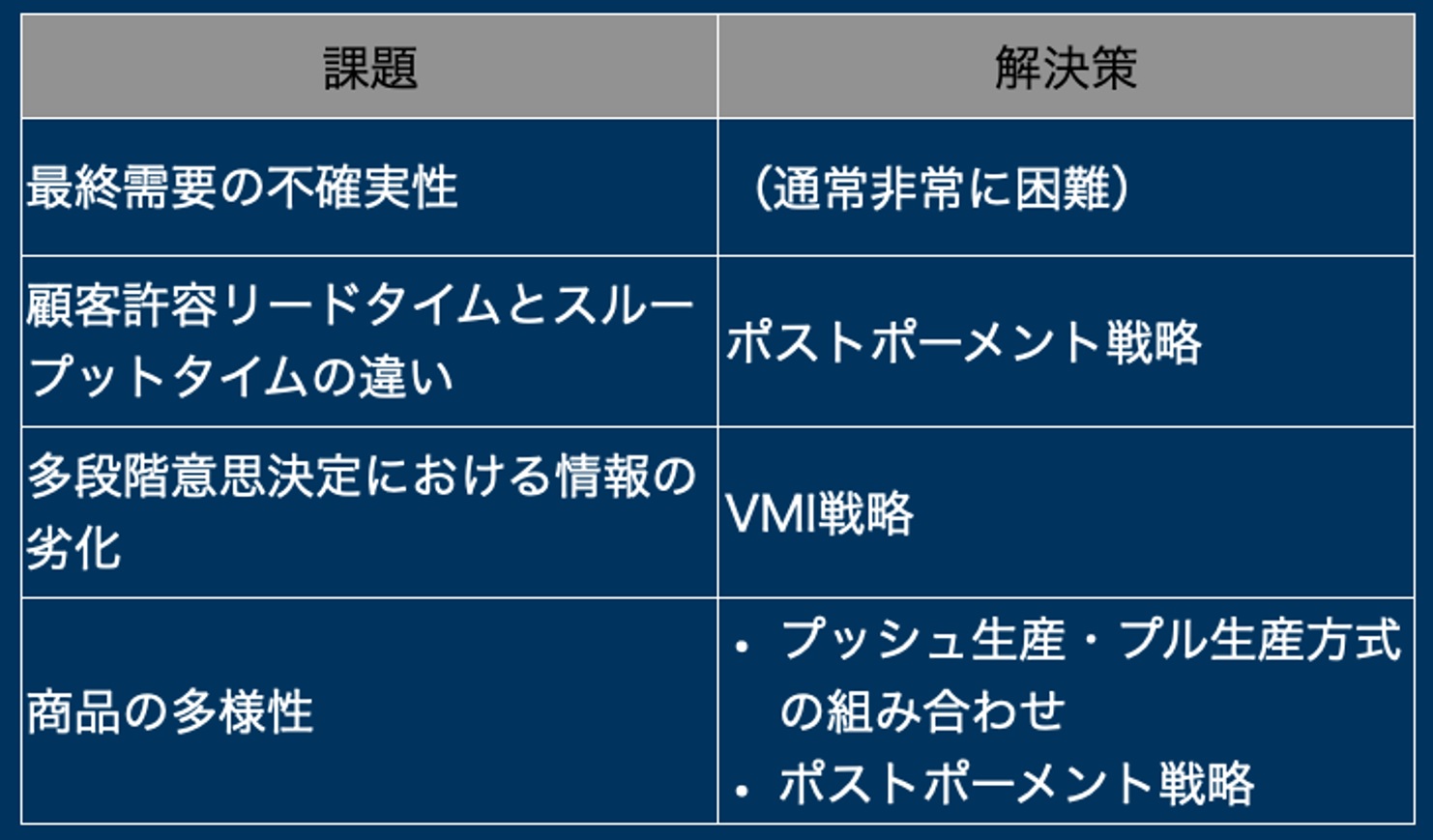

前々回の解説で「SCMを困難にする要因」で挙げた、「③多段階意思決定における情報の劣化」について説明します。これは一般には、ブルウィップ効果や鞭効果と呼ばれるものです。

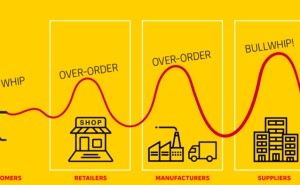

ブルウィップ効果を端的に言うと、個々の在庫点でロットまとめを行うと、上流の在庫点への発注ロットが徐々に大きくなり、在庫量が増幅されている状況が発生することです。これだけでは分かりにくいので、具体的に示します。

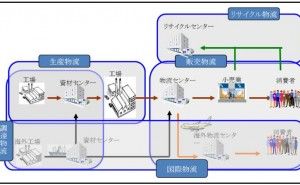

営業拠点(店頭など)→工場→(材料)サプライヤーからなるサプライチェーンからなります。顧客が店頭で物を買うこと最初の変動を示しています。

これが各営業拠点で集計されますが、次の配送が1週間先の場合、夫々の営業拠点で1週間先までの予測をした後に工場に発注オーダーの情報が伝達されます。この結果、工場での見かけの需要(工場へのオーダー)変動というのが図のように最初の需要の変動が増幅されたような結果になってしまうのです。

更に見てみましょう。工場の生産計画が1ヶ月に1度の場合、川上のサプライヤーからの納品リードタイムが1ヶ月先となると、工場からも1ヶ月先まで予測を行い発注する手続きを得るため、変動幅が増幅し、サプライヤーには更に増幅された形態になってしまいます。この増幅した様が鞭のように見えるためブルウィップ効果・鞭現象と呼びます。

これに対処するためには、在庫点間の情報の共有が必要となり、情報伝達のあり方を検討する必要があります。

(2)ブルウィップ効果の抑制策

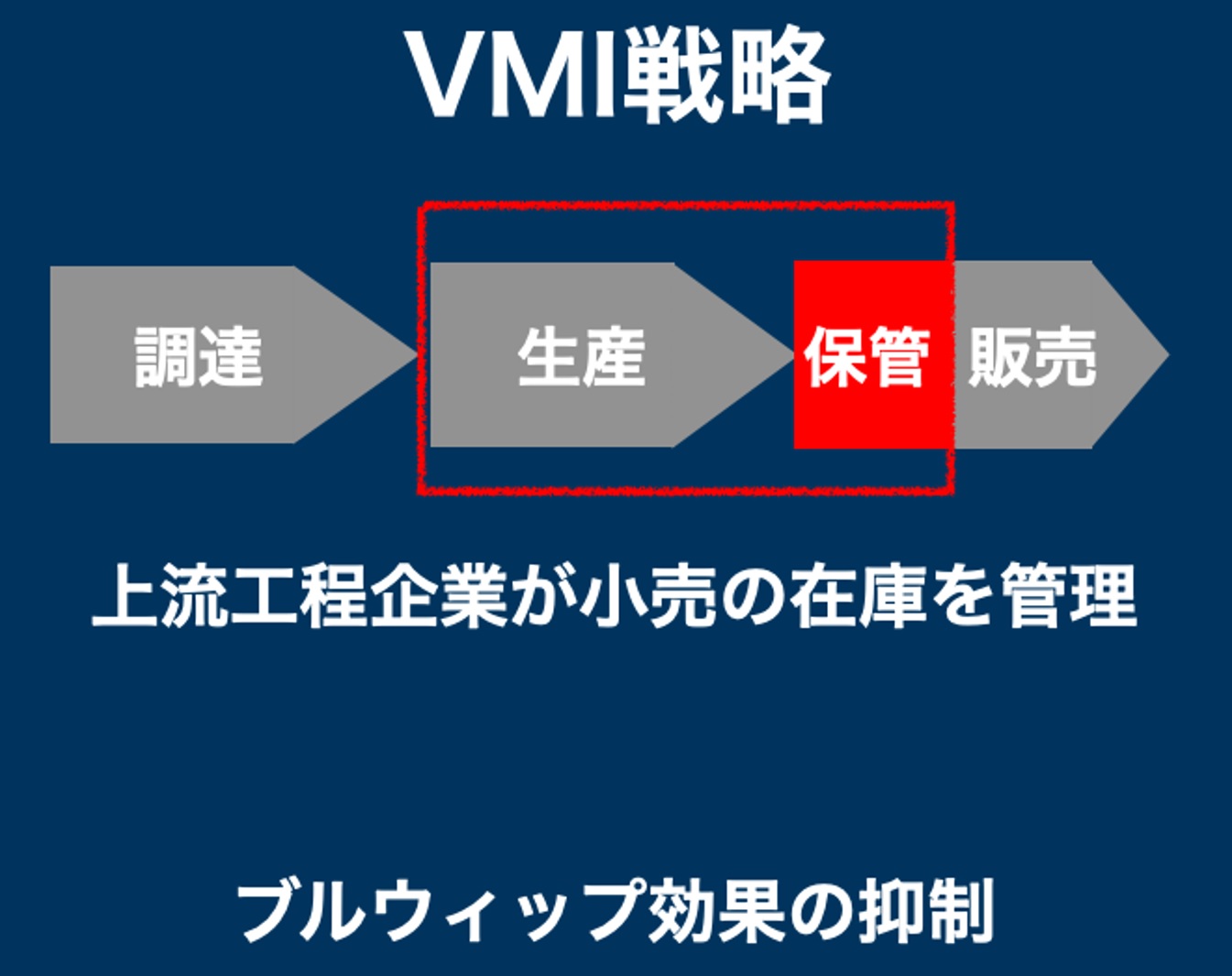

このブルウィップ効果を抑制するための方法としてVMI戦略というものがあります。

VMIとはVendor Managed Inventoryの略で、ベンダー主導型店頭在庫管理と呼ばれています。これは上流工程にあたるメーカーなどが、直接小売の店頭在庫や物流センター在庫を管理する仕組みです。店頭POS情報をタイムラグなく、EDI(電子データ交換 Electronic Data Interchange)でメーカーに提供します。メーカーは売れた直後に補充情報が入ります。そのため、情報の劣化が少なくて済むのである。

2.SCMが難しい理由

どの部門でも個別最適を目指そうとします。例えば、

- 生産部門:生産ロットを大きくし、段取り替え停止時間を少なくし、設備稼働率を上げる

- 物流部門:輸送効率を考慮し、ロットサイズを大きくしたい

- 販売部門:販...