※この記事は、専門家 松宮 恭一郎氏の記述に、ものづくりドットコム事務局が補足したものです。事務局の記載部分はグレー文字で表示しています。

1. はじめに~OEEが重要視される背景~

生産設備を対象とした設備稼働管理では、生産効率を最大にすることが目標となっています。実際に改善活動を行うことで、生産効率を飛躍的に高めた例は数多くあります。このような改善活動の手法として広く知られているのがTPMです。 TPMでは生産活動に存在するロスを発見して、それを低減・削除することが活動の主眼となっています。

しかしながら、設備がどれだけ有効に使われたかを測る物差しがありません。そこで考え出されたのが設備総合効率OEE(Over Equipment Efficiency)です。OEEはプラントのようなプロセス型産業ではなく、組立や加工といったディスクリート型産業で使用されます。

OEEを使用することで、改善前後での効果の確認や、他部門・他社との横の比較などを定量的に行うことができるようになります。またOEEを細かく分析することで、どこが弱点か、どこを改善するべきかも見つけることが出来ます。今回は、この設備総合効率OEE(Over Equipment Efficiency)を解説します。

2. OEEとは

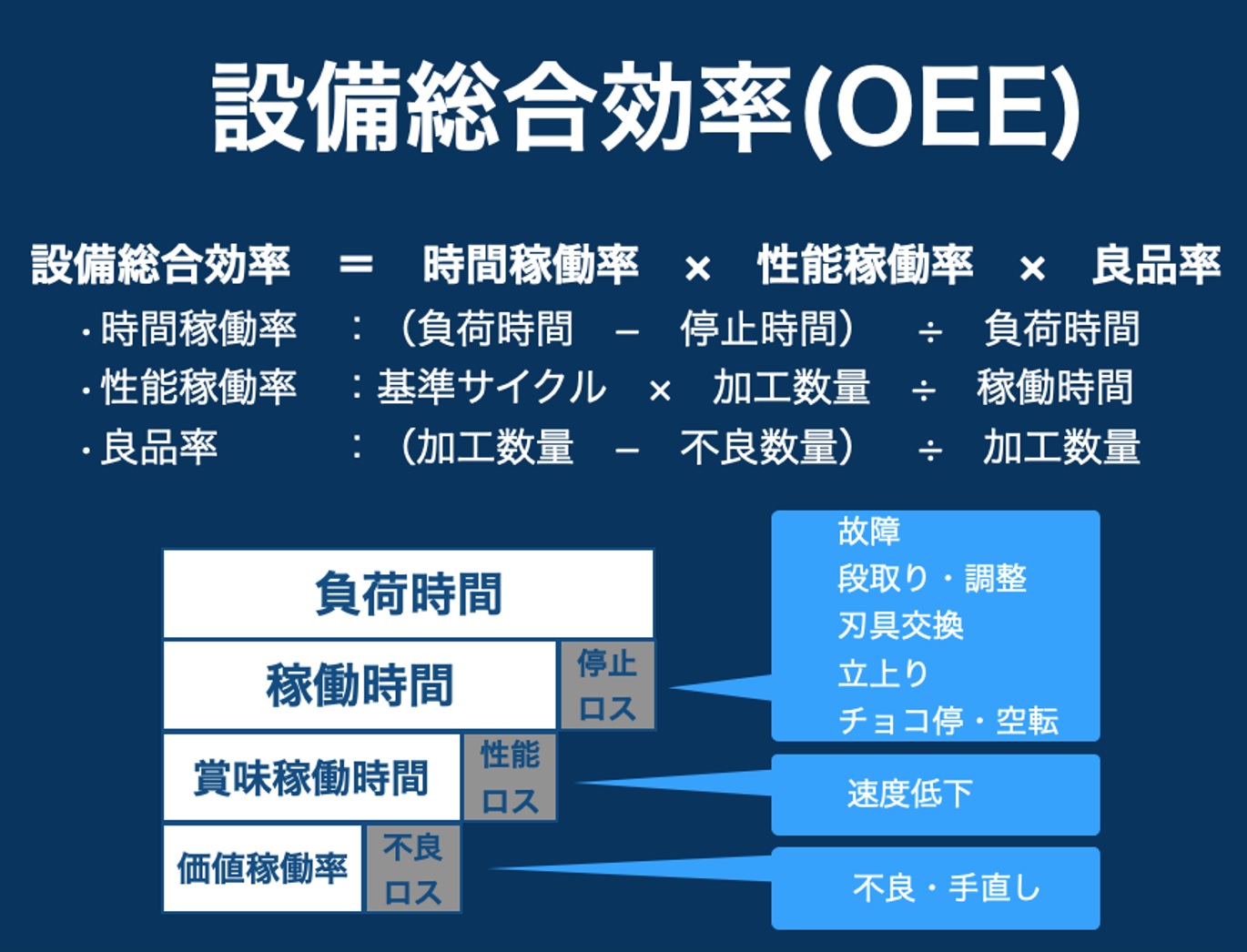

生産性は、端的に言えば決められた時間での生産数で示すことが出来ます。しかしながらそれだけでは、目標生産性に到達しない場合の問題特定をすることが出来ません。そこで考えられたのがOEEです。OEEでは、時間稼働率x性能稼働率x良品率 の掛け算で成り立ちます。

- 時間稼働率:稼働可能時間の内、いかに停止時間(異常停止、段取り替えなど)が少なく稼働できたかの指標

- 性能稼働率:正味稼働できた時間中に、いかに標準どおりのタクトタイムで生産できたかの指標

- 良品率:作った物の内、不良品ロスの少なさの指標

これにより、同じOEEでも速度低下が多いため目標未達なのか、不良品が多いため未達なのか、原因を突き止めることができるようになります。

なおOEEは、段取...