インダストリー4.0のキーワードであるスマートファクトリーを受けて、製造業を中心に、最新技術を使って今までの業務をカイゼンして、今までにないビジネスの創出や業務改革ができないかの導入検討が行われています。しかしながら、工場部門のみで検討した結果、部分的な把握検討となり、投資対効果が経営者に説明できず、スマート化の道半ばで止まってしまうケースもあるようです。

IoTというキーワードが世の中に広まって久しいわけですが、IoTを生産活動に結びつけて活用し、成果を上げている工場は思いの外少ないようです。その原因は、IT時代にはIoTを活用することが当然かつ必須であると考えられがちな反面、IoTが対象とする範囲が非常に広いために、具体的な活用方法がその目的によって千差万別であるためだと思われます。あるいは、IoTを導入すること自体が目的化してしまっている事例も見受けられます。

また、少子高齢化社会におけるロボット活用についても同様で、効果的に活用されている事例はまださほど多くないでしょう。スマートファクトリー化の手段として注目されているIoTですがIoTやAI等は技術や言葉が先行しており、捉え方も人それぞれです。

このような背景を踏まえて、今回は、「スマートファクトリー、目的と課題とは」を解説していきます。

1.「スマートファクトリー」とは

工場内製造ラインののさまざまな機器、設備をネットワーク化し、あらゆる視点から管理、データー収集を充実する事により、製造パフォーマンスを上げ生産効率向上させる取り組みの事を指します。

ICT=情報通信技術、IoT=モノのインターネット、AI=人工知能、これら3つの高度なテクノロジーとの組み合わせにより、熟練工のアナログ的な技術、ノウハウ、情報をデジタル化、見える化する事により、製造ラインにおける適正な人員、在庫、資源管理が可能な生産管理システムを構築することができます。

スマートファクトリー化が注目される要因となったのは、ドイツ政府がものづくり国家プロジェクトとして進めている、インダストリー4.0の存在です。

ドイツ政府は国を挙げてICTを積極的に活用することにより、モノづくりの改革、変革を推進し、2012年末には最終報告書が発表されます。

さらに2015年には実践戦略が示され、必要な技術、作業などのロードマップを明らかにした事で、世界中から注目される事となりました。

スマートファクトリー化を実現させる事において、最も重要な仕組みはCPS(サイバーフィジカルシステム)です。

CPSとは現場の情報をサイバースペースに送り、適切に処理された情報を現場へフィードバックするサイクルの事を指します。

情報を「IoT」で収集→サーバー、クラウドで蓄積→情報を「AI」で分析→製造現場で活用、このような流れを工場内製造ラインののさまざまな機器、設備で活用していく事がスマートファクトリー化の理想と言えます。

これまで主に人力で行われていた流れですが、最新テクノロジーを活用し自動化していく事が必須です。

スマートファクトリー化はこのような自動化によって4つの動きで進めます。

現場の情報を可視化→情報を分析→情報を現場にフィードバックする制御→全体最適に運用できるよう最適化、以上の手法で、これまで見えていなかった情報を分析し、現場で活用できる情報へ最適化することにより、問題点を迅速に解決、省人化も可能となりスマートな工場内環境の構築が実現されます。

2.「スマートファクトリー」の目的

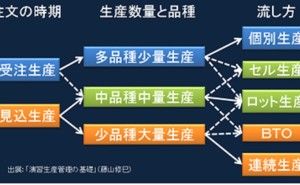

作業者の負担を軽減させる事、またマスカスタマイゼーションの最適化を図る事により、顧客毎のカスタマイズ製品を標準品と同等の効率で生産する事を主な目的とします。

マスカスタマイゼーションを実現するには、受注状況と生産計画、生産ラインがリアルタイムで連動し、状況に応じて常に的確な判断を下す必要があります。

しかし実際の製造現場では人力で稼働状況を確認し、生産性向上のために改善業務を繰り返し、効率化を図ろうとしている状況です。

このような「働き方」は効率的ではなく、課題解決には至らないのが現状です。

スマートファクトリー化を実践し、蓄積されたデータを活用する事により、今まで表面上現れなかった問題点、課題が浮き彫りになり、抜本的改革を実施する事が可能になります。

製造業における品質向上において、重要で効果的な手段であると言えます。

製造工程全体のデータ活用は、工場の全体最適化を図る事ができます。また、生産現場において従来は熟練者の技能に頼っていた案件や、問題、不具合改善も、製造条件などデータ化、数値化が可能になり、手作業から自動化へ、最適化が可能となります。

そのため従業員の少子高齢化による人材不足の問題も、自動化による省人化を推進し解消することが出来ます。

余剰人員に関しても予知保全や、さらなる改善活動へも対応が可能となります。

スマートファクトリー化は稼働率アップや生産性の向上だけではなく、新たな生産革新と言えます。

3.「スマートファクトリー」の課題

従来のアナログ的な工場環境において、「スマートファクトリー化」を推進していく際に「3つの壁」が存在します。

1つ目は工場内の設備自体にネットワーク機能がなく、データの吸い上げが出来ないと言う事。

特に...