FMEA辞書の特徴

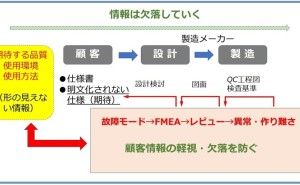

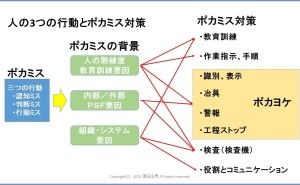

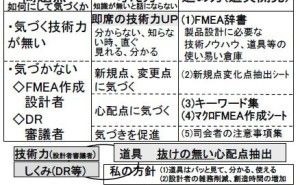

FMEA辞書とは、私がデンソーの品質リーダー時代に開発した一種の不具合事例集です。品質問題を未然に防ぎ“ゼロ”にするためには、まず「自部署で起こした過去のトラブル集の確認」以外に、「今後起こりうる故障集」をまとめ、さらに「製品設計ノウハウ集でチェックする」ことが必要です。品質問題は製品設計ノウハウを知らずに発生するためです。NASAのロケットも人命がかかっていますので最終的にチェックリストを使い、一つひとつ確認していました。私が考案した「FMEA辞書」には、この3つの不具合事例集も入っています。

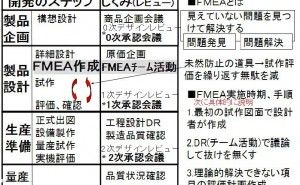

次に経験が浅く、技術力がない人でも実施できる「チェックするための道具」を作ることです。設計者も忙しい時は、面倒な作業は実施しませんので誰にでも扱える“使いやすさ”が重要です。

最後は二重三重にチェックを実施することです。チェックリストを使った確認は時間もかかりますので、忙しい設計者はチェックをしてくれません。そのための対策としては、設計の開発工程で実施されるFMEAの作成やレビュー会議、チーム活動などを行うことでチェックする機会を増やし、二重三重に確認することが必要となります。

FMEA辞書と各種未然防止手法との比較

私が必要と考える上記3の進め方と他の手法を比較してみると以下のことがいえます。

他の手法として、「過去トラ集」しかないので、他は技術力のある人が集まりDR(デザインレビュー)などで「心配点」を指摘して品質問題が起きないようにする手法があります。ただ、これには限界があり、全ての技術の専門家を集め、チェクリストなどで漏れなく確認を行い指摘してもらわないと、どうしても「抜け」が出てしまいます。また、毎回このような活動をすることは不可能に近いうえ、指摘してくれる人も自分の仕事が優先なため、ただ参加して思いつきの指摘を行うのが関の山です。これでは、品質問題を減らせても“ゼロ”にはできません。みんなで議論する場だけに頼るのも問題があり、試作図面作成時やFMEA作成時などの機会を活用してチェックする必要があります。

中には、私が作成した...